-

В бойлерной районного теплоснабжения Ленинградской АЭС смонтированы два декарбонизатора.

Новое оборудование представляет собой цилиндрические стальные баки с наполнителем, позволяющим эффективно удалять из воды углекислый газ, который вызывает коррозию оборудования и трубопроводов.

-

В одном из ведущих тюнинг-ателье LARTE Design заявили о приеме заказов на комплекты для обновленного Infiniti QX80.

Специалисты работали над дизайном нового комплекта в течение всего лета 2018 года, придав внедорожнику новый облик за счет измененных бамперов, новой выхлопной системы от Remus, оригинальных сплиттера и насадок на глушитель собственного производства LARTE Design.

Сейчас все партнеры ателье из числа официальных дилеров Infiniti принимают заказы на изготовление и установку тюнинг-комплекта. По информации ателье на все работы, включая подготовку, доставку и установку комплекта уйдет не более двух недель. Также возможна установка всего комплекта на локации клиента.

Больше информации о высокотехнологичном производстве, расположенном в России

LARTE Design — российское тюнинг-ателье, специализирующееся на стилистической доработке премиальных авто. В портфолио компании: Mercedes, Maserati, Porsche, Lexus, а также тюнинг Tesla, который был презентован в Монако принцем Альбертом II в 2015 году. Офисы компании находятся в Европе, США и России.

В сентябре LARTE Design стало резидентом крупнейшего технопарка Поволжья «Жигулёвская долина».

-

Компания «Гринкарбон» (дочерняя структура люксембургской компании Beward Investment) инвестирует 1,3 млрд рублей в строительство завода по выпуску торрефицированных топливных пеллет в Подпорожском районе Ленинградской области.

Подписи под соглашением о сотрудничестве при реализации инвестиционного проекта поставили в рамках ПМЭФ-2018 правительство Ленинградской области и генеральный директор ООО «Гринкарбон» Павел Фомин.

Структура планирует производить современные топливные пеллеты, а также биоуголь. Эта продукция пользуется повышенным спросом в Западной Европе, куда будут организованы поставки. Предварительный объем вложений в строительство первой очереди завода составит 15 млн евро. Производство предполагает высокую степень автоматизации, при этом на одной линии завода будет занято до 33 человек.

Мощность предприятия составит 40 тысяч тонн топливных пеллет. Сырьем для производства гранул станет некачественная древесина и отходы деревообрабатывающей промышленности.

-

Для увеличения добычи нефти на старых скважинах «Татнефть» применила собственную разработку — технологию «Тамыр». Она предусматривает создание бокового ответвления малого диаметра, сообщил на годовой конференции коллектива компании первый заместитель генерального директора по производству — главный инженер ПАО «Татнефть» Наиль Ибрагимов.Опытно-промышленные работы по перспективному проекту «Тамыр» («Корень» в переводе с татарского) проводятся в компании с прошлого года. Это должно повысить эффективность разработки карбонатных коллекторов. Технология разработана для горизонтальных скважин с открытыми стволами.

В действующей скважине с использованием колтюбинговой установки пробуриваются 1-4 боковых ствола малого диаметра длиной до 50 метров. Они подключают ранее не задействованные пропластки к разработке и создают новые резервы для притока нефти к забою скважины."Тамыр" может стать также одним из эффективных решений для выполнения скважинных обработок. Традиционные кислотные технологии позволяют обрабатывать только ближнюю зону пласта, новая же технология «Тамыр» позволяет довести кислоту до дальней части пласта через каналы. Задача решается с помощью дренирования и обработки дальних участков пласта созданием каналов малого диаметра в горизонтальном необсаженном стволе скважин на разных горизонтах.

В 2017 году подобные работы проведены на 11 скважинах НГДУ «Бавлынефть», «Альметьевнефть» и «Азнакаевскнефть» силами компании «ТаграС-Ремсервис». Суточные приросты дебитов составили 2-5,3 тонны на скважину. Есть случаи прироста 10 тонн в сутки.В этом году опытно-промышленные работы будут продолжены еще на 10 скважинах.

-

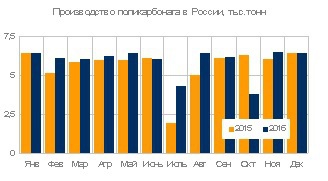

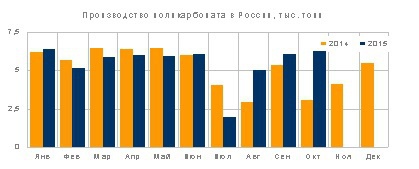

МОСКВА (Маркет Репорт) -- По итогам 2016 года производство поликарбоната (ПК) в России выросло до 70,9 тыс. тонн, что на 5% больше аналогичного показателя 2015 года, сообщается в обзоре СканПласте компании Маркет Репорт. Объем наработки материала достиг максимального уровня в течение последних четырех лет.

Экспорт в 2016 году увеличился в 3,4 раза и достиг 10,6 тыс. тонн в сравнении с 3,1 тыс. тонн годом ранее.

Импорт поликарбоната (ПК) и композиций в Россию составил 11,5 тыс. тонн, что на 54% ниже аналогичного показателя 2015 года, сообщается в обзоре ДатаСкоп компании Маркет Репорт.

-

На запущенной недавно на ООО «Балаково Карбон Продакшн» модульной линии по производству углеродных жгутовых материалов освоен выпуск продукции для вагоностроительных заводов.

Балаковское предприятие наладило производство из новых композитный материалов втулок шарнирных соединений тормозной рычажной передачи грузовых вагонов. Продукция уже нашла свое применение на ведущих предприятиях РФ.

-

Объемы выпуска поликарбонатов (ПК) в России выросли на 11% за девять месяцев текущего года. В структуре производства увеличилась доля экструзионных марок.

За три квартала единственный национальный производитель ПК «Казаньоргсинтез» (КОС) наработал 54,2 тыс. тонн. В сентябре на мощностях компании было выпущено 6,1 тыс. тонн ПК, в августе — 6,4 тыс. тонн. Снижение объемов наработки обусловлено внеплановой остановкой мощностей на ремонт в силу ряда технических проблем.

В то же время увеличить объемы выпуска поликарбонатов с начала года КОС смог за счет высокой загрузки и отсутствия капитальных ремонтов. В 2015 году производство ПК останавливалось на профилактику в июне-августе.

Аналитики отмечают, что в 2016 году вырос объем выпуска экструзионных марок, их доля в структуре производства составила 90%. Это в полной мере отвечает запросам внутреннего рынка.

-

По итогам первых семи месяцев текущего года производство поликарбоната (ПК) в России выросло до 41,6 тыс. тонн, что на 11% больше аналогичного показателя 2015 года.

В первые семь месяцев текущего года суммарный объем производства поликарбоната вырос до 41,6 тыс. тонн против 37,4 тыс. тонн годом ранее. Столь существенный прирост за рассматриваемый период обусловлен ростом загрузки мощностей и отсутствием плановой профилактической остановки в текущем году (в прошлые годы профилактика проводилась в июле — августе — в период низкого спроса).

Структура производства сохранилась прежней — более 80% в общем объеме производства занимают марки для листовой экструзии, что соответствует структуре потребления российского рынка.

-

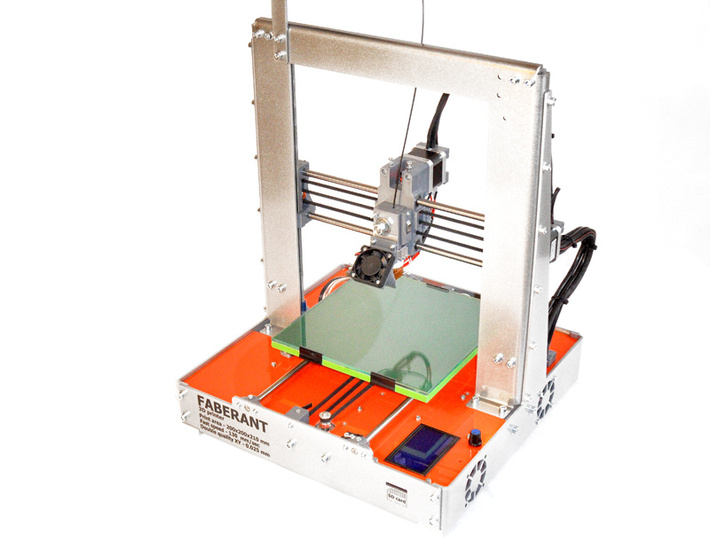

Как известно, при длительной 3D-печати таким распространенным пластиком как ПЛА, на 3D-принтерах с цельнометаллическими экструдерами могут образовываться пробки, которые останавливают процесс печати, а также засоряют систему экструзии, которую не всегда легко очистить.

Для решения этой проблемы, многие производители взяли на вооружение использование скользкой фторопластовой трубки, которая идет внутри канала экструдера и не дает полурасплавленному пластику застревать.

Это решение работает, но имеет ряд недостатков.

Так, температуру печати нельзя надолго поднимать выше 250 °C, иначе фторопласт начнет разлагаться с выделением вредных испарений. Кроме того, такое ограничение максимальной температуры не позволяет печатать прочными тугоплавкими пластиками.

Для новой версии 3D-принтера Faberant мы разработали цельнометаллический экструдер, который лишен таких недостатков.

-

ООО «Юг-Ойл-Пласт» (Черкесск) сообщило об увеличении производственных мощностей. Компания приобрела две дополнительные линии для производства листов сотового поликарбоната и одну линию для производства монолитных листов.

-

Отныне фасовка экологически чистого отбеливателя перкарбонат натрия осуществляется также в мешки по 25 кг, что привлекательно для определенной доли рынка, а именно для покупателей, которые не нуждаются в крупных объемах поставок продукции в биг-бегах. Также новая фасовка может быть интересна для компаний-трейдеров химической продукции. Организация такой фасовки создает конкурентное преимущество перед иностранными производителями, которые занимали эти нишу до настоящего времени. Более того, учитывая соотношение цена/качество в пользу российского перкарбоната натрия компания рассчитывает на увеличение объема экспортных поставок своей продукции.

«До настоящего времени мы не могли в полной мере занять этот рынок из-за отсутствия необходимого оборудования, — поясняет технолог АО „Перкарбонат“ Татьяна Глотова. — Первые результаты увеличения продаж мы ожидаем увидеть уже в этом году».

На реализацию этого проекта было затрачено 2 млн. рублей, а объем продаж увеличится приблизительно на 300 тонн в год.

АО «Перкарбонат» — единственное в России предприятие, производящее этот отбеливатель нового поколения, который используется в основном для производства синтетических моющих средств и средств бытовой химии. Текущая производственная мощность производства составляет до 60 000 тонн перкарбоната натрия в год. Потребителями этого отбеливателя являются все крупнейшие производители синтетических моющих средств, такие как Procter&Gamble, Henkel, Reckitt Benckiser, Невская косметика, Нефис косметикс, Аист и многие другие.

-

За прошедшие десять месяцев 2015 года наработка поликарбоната (ПК) РФ составила 54,8 тыс. тонн, что на 5% превышает объемы наработки за соответствующий период прошлого года.

Единственный производитель ПК-гранулята на территории РФ - Казаньоргсинтез — в период сезонного спроса (сентябрь - начало ноября) отгружал всю наработанную продукцию на внутренний рынок в связи с высоким показателем спроса. Структура производства соответствует потребностям российского рынка: 87% занимают марки для листовой экструзии, прочее приходится на литьевой гранулят.

-

Сдерживающим фактором традиционного использования угля является повышенный экологический ущерб по сравнению с применением жидких и газообразных углеводородов. Поэтому создание экологически безопасных угольных технологий, позволяющих получать конкурентоспособные продукты и генерировать электрическую и тепловую энергию, является приоритетной задачей энергетической стратегии.

Технология "Карбоника" реализована в Красноярске в опытно-промышленном масштабе 30 тыс. т угля в год

Работы по созданию таких технологий ведутся по нескольким направлениям:

- Снижение удельных выбросов в окружающую среду путем инвестирования в природоохранные мероприятия, что неизбежно ведет к увеличению капитальных затрат. В коксохимической промышленности стоимость систем газо- и водоочистки соизмерима, а в ряде случаев превышает капитальные затраты на основное производство.

- Уменьшение удельного расхода топлива на единицу энергии при использовании внутрицикловой газификации угля с применением парогазовых установок или при повышении параметров пара в котлоагрегате. Это также ведет к увеличению удельных капитальных затрат.

- Создание эффективных угольных технологий с пониженной эмиссией вредных веществ в пределах технологического цикла.

- Если по первым двум направлениям за рубежом имеется существенный задел, то по третьему направлению к настоящему времени не создано ни одной даже стендовой или опытно-промышленной установки за исключением технологии "Карбоника". Данная технология реализована в Красноярске в опытно-промышленном масштабе 30 тыс. т угля в год, на протяжении 5 лет отработаны все основные технические и технологические решения, проведены исследования процесса на различных углях и наработаны промышленные и опытные партии продукта, прошедшие испытания на ряде предприятий России и за рубежом.

-