-

Одной из главных на сегодняшний день инновационных разработок в сфере полимерных трубопроводных систем для строительства трубопроводов газораспределения являются трубы марки ПРОТЕКТ ГазДетект с интегрированным под защитную оболочку токопроводящим элементом, который позволяет определить точное местоположение газопровода под землей. Новинка представлена на стенде Группы ПОЛИПЛАСТИК в рамках выставки «РОС-ГАЗ-ЭКСПО 2023», которая 31 октября начала работу в Санкт-Петербурге.

ПРОТЕКТ ГазДетект © www.polyplastic.ru

ПРОТЕКТ ГазДетект © www.polyplastic.ru -

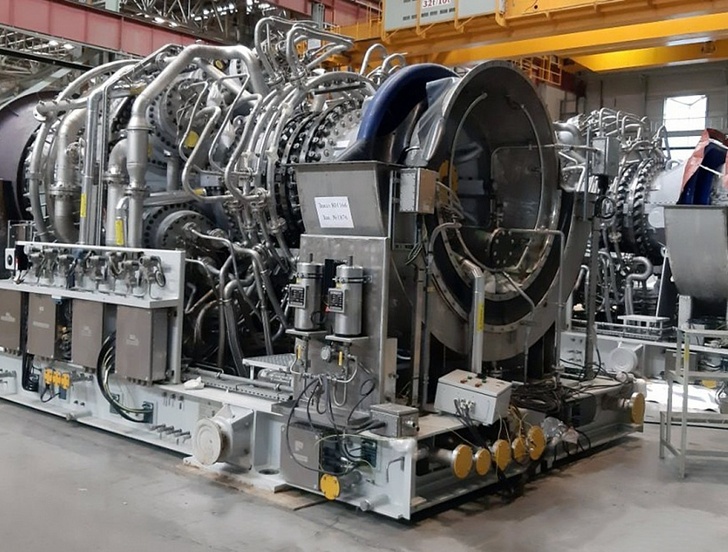

На Невском заводе, продолжилась активная работа по локализации и импортозамещению компонентов ГТУ Т32. Введен в эксплуатацию комплекс оборудования, включающий роботизированные станки для 5-осевой фрезерной и токарной обработки лопаток и установку дробеструйного уплотнения поверхностей, что позволило освоить изготовление полного комплекта лопаток осевого компрессора Т32. Модернизирован протяжной станок, на котором впервые выполнена протяжка пазов дисков турбины высокого давления. Освоен целый ряд ключевых элементов ГТУ с применением российских материалов. Найдены аналоги большого перечня вспомогательного оборудования газотурбинной установки отечественного производства. Завершена разработка собственной комплексной системы автоматического управления ГПА на базе отечественных программно-технических решений.

-

Уральский турбинный завод (холдинг РОТЕК) заключил договоры на реконструкцию двух станций ТГК-11, на которых будут установлены новые паровые турбины Т-110 и Т-175. Вместе с модернизациями двух энергоустановок, законтрактованных ранее, это на треть обновит генерирующие мощности миллионного Омска. Благодаря новым проектам, портфель заказов предприятия достиг 36 млрд рублей.

Согласно вновь заключенным договорам будут заменены устаревшие агрегаты, выработавшие свой установленный ресурс. Обе турбины будут установлены на существующий фундамент, что значительно сократит работы по проекту.

Напомним, в конце 2021 г на омской электростанции введена в эксплуатацию турбина Т-100 с модернизированным УТЗ цилиндром высокого давления. Это один из первых выполненных в России проектов в рамках государственной программы модернизации ТЭС (ДПМ-2). Для этой же станции завод сейчас модернизирует турбину ПТ-135 с полнокомплектной заменой цилиндра высокого давления.

В Омске проживает более 1 миллиона человек, город является одним из главных в России промышленных центров и крупным транспортным узлом, через который проходят Транссибирская магистраль и судоходная река Иртыш. Масштабное обновление генерирующих мощностей позволит поддержать развитие региона, повысит надёжность энергоснабжения жителей, а также предприятий нефтепереработки, нефтехимии, химической промышленность и машиностроения, составляющих основу экономики Омской области.

-

Соты считаются идеальной фигурой в природе, которая встречается везде: от мембран в клетках нашего организма до пчелиных сот. Пчелам соты помогают максимально экономить ресурсы, так как именно такая форма требует наименьшей длины перегородок для заполнения всего пространства. Инженеры также взяли на вооружение форму гексагона и создали сварное сотовое уплотнение — компонент, который активно применяется в авиастроении, при производстве энергетических турбин и газоперекачивающих агрегатов.

-

Российские специалисты завершили самую масштабную за последние 30 лет модернизацию энергосистемы Монголии, введя в строй почти 600 МВт мощности (60% объема всей энергетики страны).

Первые два энергоблока АО «РОТЕК» совместно с АО «Уральский турбинный завод» ввели в эксплуатацию еще «в мирное время» — осенью-зимой 2019 года. Третий энергоблок монтировался и запускался уже в условиях мировой пандемии COVID-19 и строжайшего карантина. Но, несмотря на все ограничения, работы были сданы точно в срок 15 октября 2020 года перед началом отопительного сезона. Последний (четвёртый) энергоблок станции, после успешных 72-часовых испытаний начал выдачу мощности в сеть 18 января 2021 г., перед началом зимнего пика потребления энергии в монгольской энергосистеме.

-

Первая турбина Т-123, запущенная на Улан-Баторской ТЭЦ-4 в 2019 году © storage.energybase.ru

Первая турбина Т-123, запущенная на Улан-Баторской ТЭЦ-4 в 2019 году © storage.energybase.ru15 октября специалисты компании РОТЕК и входящего в него Уральского турбинного завода успешно ввели новый блок на ключевом для всей Монголии энергообъекте — Улан-Баторской ТЭЦ-4. Турбоагрегат мощностью 123 МВт, оснащенный генератором еще одного российского производителя — НПО «ЭЛСИБ», выдал первые киловатт-часы в энергосистему точно в срок, до начала отопительного сезона.

Исполнительный директор АО «ТЭЦ-4» господин Ү.Төмөрхуяг подчеркнул: «Коллектив РОТЕК и входящего в него Уральского турбинного завода в труднейших условиях мировой пандемии и закрытых границ, нашел самые оптимальные решения всех возникавших вопросов, в том числе производства, закупки и поставки оборудования. В результате реализации проекта по вводу этой и следующей турбин, установленная мощность станции повысится на 46 МВт, что равно установленной мощности Эрдэнэтской ТЭЦ нашей страны… Прирост по теплу составил 24 Гкал, что станет новым источником энергии для целого микрорайона Улан-Батора… Наши компании имеют долгие и дружественные отношения и всегда идут друг другу на встречу».

-

В рамках сервисного обслуживания газовой турбины GE 6FA специалисты центра восстановления деталей горячего тракта «Зульцер Турбо Сервисес Рус» в Екатеринбурге провели плановую замену сотовых уплотнений. Вместо отслуживших свой срок компонентов, произведенных в США, установлены российские уплотнения, серийно производимые компанией «РОТЕК». Они полностью соответствуют требованиям, предъявляемым к компонентам газовой турбины и не уступают продукции завода-изготовителя.

Характеристики турбины GE 6FA объясняют ее широкое применение на энергообъектах по всему миру: от США, Мексики и Бразилии до Японии, Индии и Кореи. Эта модель показала отличные результаты при работе в самых разных климатических условиях, включая экстремальные. В России GE 6FA работают на электростанциях компаний «Т Плюс», «Интер РАО», «Татэнерго», ТГК-2.

-

Уральский турбинный завод сдал заказчикам три паровые турбины общей мощностью 237 МВт. Они будут работать в Северодвинске, Санкт-Петербурге и Московской области. Одновременная сдача сразу трех машин стала возможной с вводом на предприятии новых сборочных стендов.

-

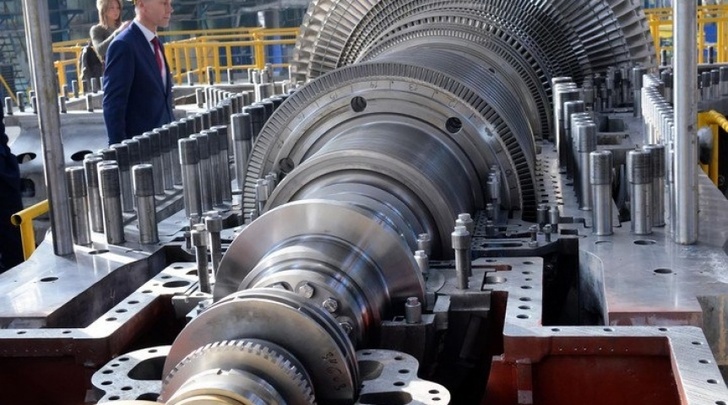

Уральский турбинный завод завершил создание современного стенда для сборки паровых турбин: в эксплуатацию введен новый стенд. Таким образом, сборочный участок завода полностью обновлен и отвечает всем современным требованиям.

Сборочный стенд предназначен для окончательной общей сборки турбины в условиях завода. Кроме собственно сборочных работ, на стенде производят сопряжение собираемых деталей с обеспечением необходимых зазоров, их регулировку и контроль, испытания вращением ротора турбины валоповоротным устройством. Первая турбина, которая «встанет» на стенд — турбина Т-100 для Автовской ТЭЦ. Работа над ней на сборочном стенде уже началась.

-

Проведенная серия технологических исследований подтвердила качество сотовых уплотнений, выпускаемых АО «РОТЕК». Они одобрены для применения в новейшем российском авиадвигателе ПД-14, который будет устанавливаться на среднемагистральном пассажирском самолёте МС-21.

Ранее российские предприятия импортировали сварные сотовые уплотнения для своей продукции. Созданное РОТЕК отечественное производство ликвидировало зависимость от зарубежных комплектующих, производимых в США, Великобритании и Китае.

На сегодняшний день РОТЕК является единственным в России специализированным производителем высококачественных сварных сотовых уплотнений. Компания наладила серийный автоматизированный выпуск этих компонентов для предприятий авиационной промышленности и энергомашиностроителей. Интегрированная в производственные линии автоматизированная система оптического контроля геометрии ячейки и сварной точки обеспечивает высочайший уровень качества выпускаемой продукции.

-

Уральский турбинный завод (входит в РОТЕК) ввел в эксплуатацию две новые термические печи, завершив первый этап модернизации термического участка.

На термических печах ПВП 10.20.10/12,5М и ПВП 15.20.10/12,5М будет проводиться отпуск, нормализация и закалка деталей, в том числе из жаропрочных материалов. Печи оснащены современной системой управления, что обеспечивает стабильность поддержания технологических режимов. Одна из печей с выкатным подом, это облегчит процесс погрузки и выгрузки деталей.

Технические характеристики нового оборудования позволили расширить номенклатуру подвергающихся термообработке узлов и деталей и расшить узкое место в производстве, связанное с переводом заготовок деталей турбин с поковок на прокат. Теперь печи полностью обеспечивают бесперебойную работу термического участка и своевременную выдачу заготовок после термообработки на механические участки турбинного производства.

-

«Ротек» заключил первый экспортный контракт на поставку компонентов для газовой турбины Rolls-Royce RТ61 с индонезийской компанией PT NGLTech Services Indonesia, сообщает «Ротек».

Индонезийская компания специализируется на обслуживании оборудования для нефтегазовой промышленности и решениях, повышающих его эффективность. «Ротек» поставит ей сварные сотовые уплотнения.

Согласно условиям поставки сотолента «Ротека» изготавливается в трех размерах и предназначена для монтажа в трехступенчатой газовой энергетической турбине Rolls-Royce RТ61.

«Ротек» — единственный в России производитель сварных сотовых уплотнений, у которого есть автоматизированный серийный выпуск основной номенклатуры данных комплектующих (от 0,9 до 4,5 мм) для предприятий авиационной промышленности, энергетики и сервисных компаний. На предприятии освоено производство сотовых компонентов для более чем 25 газовых и паровых турбин и авиадвигателей российского и иностранного производства, в том числе для: GE 6FA, Siemens SGT 800, ПД-14, ПС-90, Ладога 32, НК-14СТ, ГТК-10И, ГТЭ-16.

«Ротек» специализируется на прогностике состояния и мониторинге промышленного оборудования (система ПРАНА), проектировании, инжиниринге и генподряде при строительстве объектов энергетики и инфраструктуры. Также компания занимается разработкой и производством сотовых уплотнений для авиационной промышленности и энергетического машиностроения, эффективных систем хранения и накопления энергии на основе суперконденсаторов, изготовлением, модернизацией и обслуживанием основного энергетического оборудования.

-

Уральский турбинный завод (холдинг РОТЕК) завершил изготовление и провел стендовые испытания паровой турбины ПТ-60-8,9/1,9. Испытания проходили в присутствии представителей заказчика — АО «Архангельский ЦБК». В ближайшее время начнется отгрузка оборудования. Ввод турбины в эксплуатацию намечен на 2020 г.

Обновление турбинного цеха ТЭС-1 АЦБК — одна из важнейших задач технической модернизации предприятия. Пуск нового турбоагрегата мощностью 60 МВт значительно повысит уровень надёжности и технологичности всей энергосистемы комбината. Напомним, ТЭС-1 обеспечивает теплом и электроэнергией не только непосредственно производство, но и жилой сектор г. Новодвинска.

-

В апреле 2019 года компания ТЭЭМП (Московская обл., входит в РОТЕК) начала поставки суперконденсаторных стартерных систем для патрульных автомобилей «Патриот» (3163), которые УАЗ производит для нужд МВД Российской Федерации.

Патрульные внедорожники «Патриот» оснащены большим количеством дополнительной аппаратуры и зачастую эксплуатируются при низких температурах, что затрудняет пуск автомобиля после стоянки на улице. Суперконденсатор способен отдать ток большой мощности и поэтому является идеальным решением для запуска двигателя внутреннего сгорания в холодное время года.

-

2 сентября в Улан-Баторе (Монголия) была запущена турбина Т-123, первая из четырех машин, модернизируемых Уральским турбинным заводом на Улан-Баторской ТЭЦ-4.

Вводом в эксплуатацию турбины Т-123 завершен первый из трех этапов модернизации ТЭЦ-4, за которую отвечают компания «РОТЕК» и входящий в нее Уральский турбинный завод (УТЗ). В результате реконструкции был полностью обновлен ресурс турбины. Теперь, взамен вывода из эксплуатации, машина сможет работать еще не менее 40 лет.

Мощность реконструированной турбины составляет 123 МВт, что обеспечит электроэнергией и теплом 25 и 70 тыс. домохозяйств соответственно. Прирост КПД в 9% улучшил показатели экономичности турбины. Уровень вредных выбросов был снижен на 10%. Маневренность новой машины возросла на 40%, что сокращает колебания нагрузки и позволит избежать аварийных отключений зимой.

-

Завершена реализация совместного проекта Уральского турбинного завода (холдинг РОТЕК) и РУП «Гродноэнерго»: на Гродненской ТЭЦ-2 после реконструкции введен в эксплуатацию турбоагрегат ПТ-70-12,8/1,27. Установленная электрическая мощность станции возросла с 302 до 312 МВт.

Результатом реконструкции стало существенное увеличение эффективности турбины — новое оборудование способно нести в 1,5 раза большую тепловую нагрузку. Обеспечена подача пара 30 ата на производство из двух разных отборов с возможностью переключения из одного на другой в зависимости от нагрузки турбоагрегата. Увеличен отпуск пара: из дополнительного отбора — до 100 т/ч, из теплофикационного — до 200 т/ч. За счет использования новых технических решений оборудование может работать в режиме «ухудшенного вакуума» — это позволяет обеспечить работу конденсатора турбины не только на циркуляционной воде, как было до реконструкции, но и на сетевой, тем самым исключая потери тепла в конденсаторе.

Применение оригинальных конструктивных решений позволило не вносить принципиальных изменений компоновки в самом машинном зале — новый турбоагрегат смонтирован на старый фундамент, при этом монтаж проводился в условиях действующего цеха.

-

На Павлодарской ТЭЦ-3 после глубокой модернизации введена в эксплуатацию турбина Т-120/130-130ПР2 производства Уральского турбинного завода (холдинг РОТЕК). Это уже 5 введенная на станции турбина, изготовленная УТЗ. Таким образом, турбинный цех ТЭЦ-3 обновился на 90%, мощность станции выросла до 555 МВт.

Модернизация турбины Т-100, как и еще двух аналогичных турбин ранее, предусматривала замену выработавших свой ресурс цилиндров высокого и среднего давления, усовершенствование лопаточного аппарата. В результате модернизации восстановлен ресурс оборудования (у одной турбины он составляет 220 тыс. часов — это около 30 лет), увеличилась электрическая мощность на 20 МВт. После ввода в эксплуатацию турбина получила маркировку Т-120/130-130ПР2.

Для ТЭЦ-3 помимо трех турбин Т-120/130-130ПР2, прошедших глубокую модернизацию, УТЗ поставил две новые турбины ПТ-65/75-130/13, введенные в эксплуатацию в 2011 и 2015 годах.

-

С помощью новых инженерных решений и сплавов, компьютерного моделирования и высокоточных расчетов Уральский турбинный завод создал высокоэффективную машину, которая отвечает всем требованиям ледоколов нового поколения — ТНД-17.

Турбина выдерживает перегрузки до 6g, работает без вибраций на любых режимах и обладает высокой маневренностью. За 1 час машина способна набрать максимальную мощность и сбросить ее до 0 более чем 60 раз. При этом межремонтный период агрегата достигает 20 лет, что в 4 раза больше, чем у аналогов, применяемых в традиционной энергетике. Новая судовая турбина УТЗ состоит из 5 тыс деталей и весит около 70 т.

Завод завершил изготовление 4х паровых турбин ТНД-17 для ледоколов «Урал» и «Сибирь» в июне 2018 г. После сборки и испытаний паротурбинные установки будут установлены в корпуса ледоколов на Балтийском заводе.

-

В Новосибирске запущен новый распределительный центр дистрибьютора ЦВ «ПРОТЕК», рассчитанный на обслуживание аптечных сетей и лечебных учреждений близлежаших областей. Его общая площадь составила 13 000 кв м, складская — 10 760 кв м. Количество палето-мест на момент запуска склада — порядка 3 800. При необходимости объем хранения можно увеличить вдвое. Это самый большой региональный склад «ПРОТЕКа». Товар будет доставляться в 4 680 аптек и лечебно-профилактических учреждений.

Объем инвестиций в строительство и оснащение склада превысил 1,2 млрд рублей.

Распределительный центр построен в соответствии со всеми требованиями GDP, действует три температурных зоны хранения: +(2-8)С, +(8-15)С, +(15-25)С. Установлено современное оборудование для контроля температуры и влажности. Датчики учета температуры и влажности работают автоматически, контроль температуры и влажности осуществляется в онлайн-режиме. Сбор розничных заказов клиентов осуществляется при помощи высокотехнологичного конвейера, изготовленного и смонтированного австрийской компанией SSI Schafer Peem. Благодаря применению инновационной технологии «товар к человеку» конвейер может обрабатывать до 250 тысяч товарных позиций в сутки.

Большая площадь и эффективно выстроенная работа позволит максимально увеличить географию поставок. Распределительный центр в Новосибирске будет обслуживать клиентов Новосибирской, Кемеровской, Томской областей и г. Норильск. С августа присоединятся Алтайский край, Республика Алтай, Омская область.

-

Компания «Ротек» на основе собственных алгоритмов разработала систему удаленного мониторинга и прогностики энергооборудования. Главное в ней не столько отслеживание параметров работы роторной машины — это умеют делать многие производители, сколько заблаговременное и точное прогнозирование ее будущего состояния.

Название системы «Прана» — это сокращенное словосочетание «прогностическая аналитика». В самой компании заявляют, что их детище — это разработанный в России и уже использующийся на практике продукт в области промышленного интернета.

Шестилетнее совершенствование «Праны» привело к тому, что сейчас ее можно адаптировать для работы на многих видах промышленного оборудования — от компрессоров и насосов до трансформаторов и прокатных станов.