-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») изготовил и отгрузил вторую партию оборудования для завода по термической переработке отходов в энергию Riverside в Великобритании.

В комплект поставки вошел один блок пароперегревателя третьей ступени и два блока пароперегревателя четвертой ступени. Общая масса отгруженного оборудования составила 100 тонн.

В рамках договора с Hitachi Zosen Inova, заключенного в 2019 году, «ЗиО-Подольск» изготавливает для ТЭС «Riverside» пароперегреватели 3 и 4 ступени. Пароперегреватели заменят аналогичное оборудование в рамках модернизации завода. Это первое российское оборудование, которое изготавливается для зарубежного завода по термической переработке отходов по проекту Hitachi Zosen Inova.

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») завершил изготовление и отгрузил первую партию оборудования для завода по термической переработке отходов в энергию Riverside в Великобритании.

Предприятие изготавливает комплект пароперегревателей для паровых котлов завода Riverside в соответствии с контрактом, который был подписан с Hitachi Zosen Inova (HZI) в начале текущего года. Пароперегреватели заменят аналогичное оборудование в рамках модернизации завода. Полностью поставка должна быть осуществлена в 2020 году. Это первое российское оборудование, которое изготавливается для зарубежного завода по термической переработке отходов по проекту Hitachi Zosen Inova.

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») отгрузил сепаратосборник сепаратора-пароперегревателя (СПП-1200), предназначенного для оснащения первого энергоблока АЭС «Руппур» в Республике Бангладеш.

Сепаратосборник предназначен для сбора отсепарированной в СПП влаги. Представляет собой горизонтальный цилиндрический сосуд, состоящий из корпуса, люк-лаза, патрубков подвода и отвода сепарата, внутри корпусных устройств. Внутренняя перегородка сепаратосборника с установленными отсечными устройствами обеспечивает заданный уровень сепарата на разных режимах эксплуатации блока АЭС. Масса оборудования 41 тонна. Эксплуатационный срок службы аппарата — 50 лет.

Конструкторская документация разработана специалистами отдела оборудования атомных станций № 2 Департамента оборудования атомного машиностроения ПАО «ЗиО-Подольск», они же осуществляют авторское сопровождение за изготовлением. Ранее завод изготовил и поставил аналогичные аппараты для новых энергоблоков Нововоронежской АЭС-2, Ленинградской АЭС-2 и двух блоков Белорусской атомной станции.

-

В волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) обновлен участок по изготовлению коллекторов первого контура.

Сегодня на Атоммаше в активной фазе изготавливают 20 парогенераторов для российских и зарубежных АЭС. Для эффективного изготовления составных частей теплообменников участок изготовления коллекторов оснастили дополнительными сварочными установками, роликоопорами. Теперь на участке одновременно могут располагаться сразу 8 изделий. Кроме того, этапы изготовления деталей расположены в одном пролете, это сокращает время на перемещение заготовок для зачистки и последующих неразрушающих контролей, а также для наплавки антикоррозионного покрытия на разных сварочных установках.

-

Компания «ЗиО-Подольск» из машиностроительного дивизиона корпорации «Росатом» — «Атомэнергомаш» изготовила и отгрузила комплект котельного оборудования для первого в России завода по переработке отходов в энергию, который строит компания «РТ-Инвест» Госкорпорация Ростех. Общая масса отгруженной продукции составила порядка 1300 тонн.

Современное предприятие возводится в Воскресенском районе Московской области вблизи деревни Свистягино. Завод станет финальным звеном в создаваемой в Подмосковье комплексной системе обращения с отходами. На предприятие будут поставлять только прошедшие сортировку ТКО, которые не пригодны для вовлечения во вторичный оборот, подчеркивают в «РТ-Инвест».

На строительную площадку отправлены основные крупногабаритные секции для двух из трех паровых котлов П-152: блоки экранов топки, блоки экономайзеров первой ступени и барабаны высокого давления.

-

Станкорепортаж #18 | Центральное конструкторское бюро машиностроения

В этом выпуске: Цеха для механической и термической обработки деталей для атомной промышленности. Покажем уникальные испытательные стенды для насосов. Узнаем, кому и зачем нужны атомные реакторы в космосе. И почему не стоит волноваться о качестве выпускаемой продукции?

АО «Центральное конструкторское бюро машиностроения» в составе АО «Атомэнергомаш» http://ckbm.ru/

©Видео с youtube.com/ https://www.youtube.com/embed/bHBXCqTaoj8

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») отгрузило комплект оборудования машинного зала АЭС «Руппур». В Республику Бангладеш был отправлен последний четвертый комплект СПП-1200. Оборудование предназначено для энергоблока № 1.

Сепараторы-пароперегреватели обеспечивают осушку и перегрев влажного пара после цилиндра высокого давления турбины. СПП-1200 отгружается тремя частями: сепаратор массой 41 тонна, пароперегреватель первой ступени (вес аппарата — 86 тонн), а также пароперегреватель второй ступени весом 105 тонн. При монтаже три части СПП-1200 устанавливаются вертикально в одном корпусе.

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») изготовит на замену комплект пароперегревателей для паровых котлов завода по термической переработке отходов Riverside в Великобритании.

Соответствующий контракт был подписан с компанией Hitachi Zosen Inova AG, поставка должна быть осуществлена в 2020 году. Это первое российское оборудование, которое будет изготовлено для подобного завода по проекту Hitachi Zosen Inova.

В настоящее время ЗиО-Подольск выступает производителем и комплектным поставщиком оборудования силового острова для заводов по переработке отходов в энергию, строящихся АО «РТ-Инвест» в России по технологии Hitachi Zosen Inova. В 2019 году завершено изготовление оборудования для первого завода — в Воскресенском районе Московской области, близ деревни Свистягино.

-

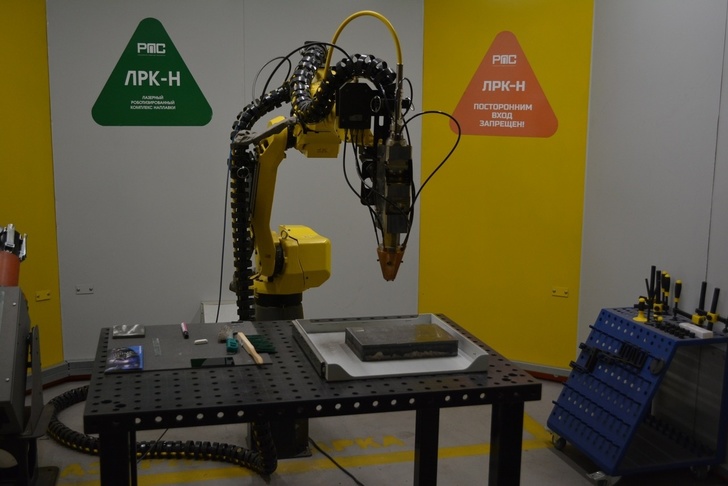

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввёл в эксплуатацию лазерный роботизированный наплавочный комплекс. И это первый опыт использования такой установки в Северо-Западном федеральном округе. Робот изготовлен в России с использованием комплектующих ведущих мировых производителей.

Новинка предназначена для наплавки антикоррозийных и твёрдосплавных покрытий с помощью лазерной технологии. Пока на заводе используется только плазменная. Новый способ позволит в разы уменьшить толщину наплавки, снизит температуру предварительного подогрева основного металла и обеспечит необходимую твёрдость покрытия уже на первом слое.

-

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») изготовил комплект корпусов главных циркуляционных насосов (ГЦН) для энергоблока № 1 Курской АЭС-2.

Акт приёмки был подписан приёмочной инспекцией в составе представителей заказчика — атомной станции, генерального проектировщика и генподрядчика — АО ИК «АСЭ» и разработчика ГЦН — АО «Центральное конструкторское бюро машиностроения» (АО «ЦКБМ»).

В комплект поставки для одного энергоблока входят четыре корпуса насосов с элементами подвески — проставками. Масса одного корпуса составляет более 31 тонны при высоте 3,5 метра и ширине свыше 3 метров. В сборе с проставкой вес изделия достигает 48 тонн.Тем временем «Петрозаводскмаш» уже приступил к изготовлению комплекта корпусов насосов для энергоблока № 2. Все заготовки прошли входной контроль и пущены в работу, в высокой стадии готовности находятся направляющие аппараты для корпусов ГЦН.

-

ПАО «ЗиО-Подольск» (входит в Союз машиностроителей России и машиностроительный дивизион Росатома — АО «Атомэнергомаш») изготовил и отгрузил комплект оборудования турбинного зала АЭС «Руппур». Оборудование предназначено для оснащения энергоблока № 1. Общий вес отгруженной для АЭС «Руппур» продукции составил порядка 500 тонн.

-

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») завершена сварка крышки реактора для первого энергоблока АЭС «Аккую», строящейся в Турции. Сварка кольцевого шва осуществлялась в течение 17 суток в условиях постоянного сопутствующего подогрева зоны сварного шва в 170-200 градусов Цельсия. После сварки изделие пройдет термическую обработку сварного шва, для придания ему необходимых свойств и снятия остаточных напряжений. Продолжительность термообработки составляет трое суток при 600 градусов Цельсия.

-

Машиностроительный дивизион Госкорпорации «Росатом» — АО «Атомэнергомаш» в лице своего дочернего предприятия АО «ОКБМ Африкантов» и АО «Балтийский завод» подписали контракт на комплектную поставку реакторных установок «РИТМ-200» для третьего и четвертого серийных универсальных атомных ледоколов ЛК-60Я проекта 22220.

«В прошлом году мы успешно закончили производство реакторных установок для первых трех ледоколов проекта. „РИТМ-200“ — уникальная разработка наших ученых. Ее создание позволило серьезно усовершенствовать конструкцию новых атомоходов, сделать их мощнее и эффективнее. Уверен, что наше сотрудничество, совместный опыт и компетенции внесут существенный вклад в развитие Арктики и Севморпути», — отметил генеральный директор АО «Атомэнергомаш» Андрей Никипелов.

«РИТМ-200» — новейшая реакторная установка дляатомного ледокольного флота. Она входит в состав главной энергетической установки ледокола и включает в себя два реактора тепловой мощностью 175 МВт каждый. Основное преимущество новой РУ в ее компактности и экономичности. Это в числе прочего позволяет сделать новые атомоходы двухосадочными и обеспечить улучшенные технические характеристики судна по скорости, ледопроходимости

и т. д. -

https://ic.pics.livejournal.com/alexander_vasil/76594730/773170/773170_original.jpg © ic.pics.livejournal.com

https://ic.pics.livejournal.com/alexander_vasil/76594730/773170/773170_original.jpg © ic.pics.livejournal.comПоколение реакторных установок «РИТМ» имеет широкие перспективы использования в атомной отрасли, как в судовом так и в наземном варианте. Об этом рассказал первый заместитель генерального директора — генеральный конструктор АО «ОКБМ Африкантов» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») Виталий Петрунин.

В настоящее время на Балтийском заводе идет строительство трех ледоколов нового поколения проекта 22220, которые используют инновационную двухреакторную установку «РИТМ-200». Она в 1,7 раза легче, в два раза компактнее и почти на 20% мощнее используемых в настоящее время реакторных установок для ледокольного флота типа КЛТ. Также «ОКБМ Африкантов» создал технический проект РУ «РИТМ-400» для принципиально нового ледокола «Лидер», который будет строится на Дальнем Востоке в Центре судостроения «Звезда».

-

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш; является членом Карельского реготделения СоюзМаш) приступил к изготовлению корпусов главных циркуляционных насосов (ГЦН), предназначенных для АЭС «Руппур» (Республика Бангладеш), блок № 1. Для комплектации ГЦН изготовлены первые основные детали — направляющие аппараты.

Главный циркуляционный насос — изделие первого класса безопасности. На атомной станции он обеспечивает циркуляцию теплоносителя из реактора в парогенераторы и работает под давлением теплоносителя около 160 атмосфер и при температуре 300 градусов. Масса одного корпуса составляет более 31 т при высоте 3,5 м и ширине свыше 3 м. К корпусу прилагается элемент подвески, так называемая проставка; вместе с ней вес изделия достигает 48 т.

Направляющий аппарат состоит из нижнего и верхнего дисков, между которыми приваривают 13 направляющих лопаток. Готовый направляющий аппарат соединяют с фланцем. На данный момент успешно прошли необходимые операции неразрушающего контроля все сварные швы направляющих аппаратов из комплекта для первого энергоблока АЭС «Руппур»: швы соединения дисков и лопаток, а также кольцевые швы соединения направляющего аппарата с фланцем. Далее направляющие аппараты поступают на сборку со сферой. Комплект поставки на один энергоблок состоит из четырёх сферических корпусов ГЦН.

-

Для выполнения этого заказа металлургам Волгоградского металургического комбината потребовалось разработать специальное технологическое решение.

Заказ принадлежит предприятию, входящему в машиностроительный дивизион Росатома — Атомэнергомаш. По техническому заданию необходимо было изготовить продукцию в диапазоне диаметров 135, 145, 155 и 200 мм.

Обычно из одного слитка, вес которого составляет 7 тонн, на заводе изготавливается металлопрокат одного диаметра. Малотоннажность заказанной партии — 16 тонн — и заявленный диапазон размеров усложнили процесс производства.

Разработка технологии изготовления этой уникальной партии по заявленным меркам заняла несколько дней. Инженерно-технический состав предприятия принял решение выполнить производство разных диаметров из одного прокатываемого профиля.

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Госкорпорации «Росатом» — АО «Атомэнергомаш») освоил производство нового вида оборудования — витых теплообменных аппаратов для низкотемпературной переработки газа.

Комплект из шести изделий отгружен заказчику в п. Сабетта в Ямальском районе Ямало-Ненецкого автономного округа. Аппараты будут работать в составе комплекса сжижения природного газа «Ямал СПГ» производительностью до 1 миллиона тонн СПГ в год. Комплекс создается по российской технологии сжижения газа «Арктический каскад», разработанной ПАО «НОВАТЭК».

В рамках проекта «ЗиО-Подольск» изготовил шесть аппаратов — пять испарителей этана и одну емкость мгновенного испарения. Высота испарителей составляет порядка 15 метров, диаметр — 2,2-2,6 метра, масса — от 61 до 86 тонн.

-

Город Волгодонск, Ростовская область, 28 августа.

Специалисты Волгодонского филиала АЭМ-технологии Атоммаша (входит в Атомэнергомаш Росатома) собрали верхний полукорпус реактора для 1го энергоблока АЭС Руппур в Бангладеш.

Об этом сообщил концерн Росатом.

Конструкция состоит из 3х элементов — 2х обечаек и фланца.

В ходе изготовления с помощью траверсы грузоподъемностью 180 т состоялась сборка обечаек с максимально допустимым перепадом в стыке между деталями до 1 мм.

Далее верхний полукорпус реактора установили на сварочную установку для выполнения антикоррозионной наплавки в зоне разделительного кольца.

В общей сложности при наплавке использовано 300 кг проволоки и 400 кг флюса.

Нагрев в момент операции составляет 150-300°C. Весь процесс занимает трое суток.

Напомним, что АЭС Руппур общей мощностью 2400 МВт сооружается по российскому проекту в 160 км от столицы Бангладеш, г. Дакки в соответствии с генеральным контрактом от 25 декабря 2015 г.

Для 1й АЭС Бангладеш выбран российский проект с реакторами ВВЭР-1200, успешно реализованный на энергоблоке № 1 Нововоронежской АЭС-2. Этот проект АЭС поколения 3+, полностью удовлетворяет международным требованиям безопасности.

-

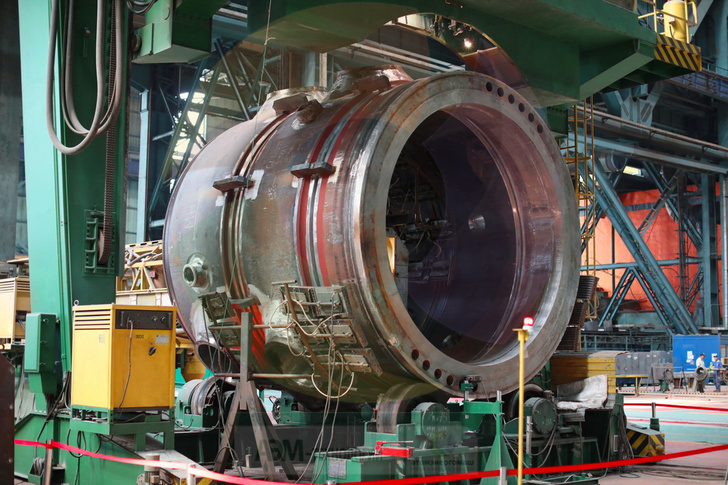

На Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) собрали верхний полукорпус реактора ВВЭР-1200 для первого блока АЭС Руппур в Бангладеш.

Конструкция верхнего полукорпуса реактора с зоной патрубков состоит из трех элементов — двух обечаек и фланца. В ходе изготовления с помощью траверсы грузоподъемностью 180 т состоялась сборка обечаек с максимально допустимым перепадом в стыке между деталями до 1 мм. Далее верхний полукорпус реактора установили на сварочную установку для выполнения антикоррозионной наплавки в зоне разделительного кольца. В общей сложности при наплавке будет использовано 300 кг проволоки и 400 кг флюса. Нагрев в момент операции составит 150-300 градусов. Весь процесс займет трое суток. Далее специалисты приступят к сварке кольцевых швов верхнего полукорпуса.

АО «Атомэнергомаш» является комплектным поставщиком всего оборудования реакторного отделения АЭС «Руппур» и значительной части оборудования машинного зала. Предприятия дивизиона изготавливают реакторы, парогенераторы, насосное и теплообменное оборудование.

АЭС «Руппур» проектируется и строится по российскому проекту. Станция будет состоять из двух энергоблоков мощностью 1200 МВТ каждый с реакторами типа ВВЭР поколения 3+.

-

https://www.rosatom.ru/upload/medialibrary/893/89319f3d1a65b353e08681f4972c1978.JPG © rosatom.ru

https://www.rosatom.ru/upload/medialibrary/893/89319f3d1a65b353e08681f4972c1978.JPG © rosatom.ruВ Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») успешно завершились гидравлические испытания корпуса многоцелевого научно-исследовательского реактора на быстрых нейтронах (МБИР), сооружаемого в АО «ГНЦ НИИАР» (Димитровград, Ульяновская обл.). Это один из ключевых этапов изготовления реактора.

С помощью 600-тонного крана корпус реактора поместили в кессон гидроиспытаний. Затем установили крышку реактора и наполнили корпус специально подготовленной водой объемом в 80 тонн. При гидравлических испытаниях в корпусе реактора создавалось максимальное давление в 14 атмосфер. Испытания подтвердили прочность основного металла и качество сварных швов. Далее корпусу реактора предстоит пройти вакуумные испытания и сборку с кожухом. Итогом всех исследований станет контрольная сборка всех элементов научно-исследовательского реактора и пневматические испытания.