-

10 декабря

10 декабря

© mashnews.ru Компания перешла на полный цикл выпуска современных автомобильных и индустриальных масел с использованием российской компонентой базы.

Производство необходимой синтетической основы обеспечено на комплексе гидроизодепарафинизации (ГИДП) Омского завода смазочных материалов. С вводом в эксплуатацию ГИДП по итогам 9 месяцев 2024 года «Газпром нефть» в 3 раза увеличила объем выпуска базовых компонентов синтетических масел для широкого спектра автомобильной и промышленной техники.

-

13 февраля

© lukoil.ru 13 февраля в Волгограде состоялась закладка первого камня в строительство комплекса по производству смазок и смазочно-охлаждающих жидкостей. Завод сможет производить до 70 тысяч тонн продукции в год.

Площадь застройки составляет 27,9 тыс. кв. м. Строительство комплекса планируется завершить в 2026 г.

-

01 декабря

© itek.ru На площадке Группы компаний «Титан» в г. Омске в торжественной обстановке забили первую сваю под производственный комплекс ЭП-600.

Масштабный инвестиционный проект ГК «Титан» ЭП-600 направлен на создание производства импортозамещающей химической продукции на территории Омской области. Комплекс предназначен для переработки углеводородного сырья в этилен, пропилен, бутилен-дивинильную фракцию, пироконденсат и продукты их переработки (бутадиен, бензол, этиленгликоли, полиэтилен, окись пропилена, пропиленгликоли, полиэфирполиолы, полипропилен).

-

04 октября

04 октября

Куйбышевский нефтеперерабатывающий завод, который входит в самарскую группу предприятий «Роснефти», приступил к выпуску зимнего дизельного топлива класса 1 с предельной температурой застывания -26°С с применением отечественных катализаторов, разработанных научным институтом Компании в Москве и выпущенных «Новокуйбышевским заводом катализаторов» (дочернее предприятие «Роснефти»).

© www.rosneft.ru Катализаторы успешно прошли опытно-промышленные испытания, в ходе которых были наработаны опытные образцы зимнего и арктического дизельного топлива, соответствующего требованиям ГОСТ и разработанного специально для обеспечения бесперебойной работы двигателей в экстремальных климатических условиях.

-

23 сентября

23 сентября

© cdn-st4.smotrim.ru 22 сентября «Газпром нефть» запустила на Омском нефтеперерабатывающем заводе комплекс первичной переработки нефти нового экологического поколения.

Комплекс заменит 6 предыдущих установок.

Комплекс будет перерабатывать:

— 8,4 млн тонн нефти,

— 1,2 млн тонн газового конденсата.

Инвестиции Газпром нефти в проект превысили 66 млрд руб.

-

23 августа

23 августа

Рязанская нефтеперерабатывающая компания (входит в нефтеперерабатывающий комплекс НК «Роснефть») провела модернизацию блока установки первичной переработки нефти.

© www.rosneft.ru Это позволило улучшить качество подготовки нефти, а также повысить качество гудрона и эффективность его переработки на установке висбрекинга.

-

14 июня

Установка для плазмохимического пиролиза углеводородов в жидкой фазе © avatars.dzeninfra.ru За последние годы наша страна сделала колоссальный рывок в области переработки добываемой у нас нефти и газа. В России построены такие нефтегазоперерабатывающие гиганты, как «Танеко», Тобольск-полимер, Запсибнефтехим и другие. Прямо сейчас идет строительство таких мегазаводов, как Амурский ГХК, Амурский ГПЗ, комплекс ЭП-600 на площадке «Нижнекамскнефтехим», завод полимеров в Усть-Куте. Идет проработка ряда других крупных проектов нефтегазопереработки в разных частях страны. Продолжается активная модернизация работающих НПЗ, многие из которых в процессе модернизации: по сути, они построены с нуля на старых площадках. Глубина переработки нефти в России выросла с 64% в начале 90-х до более чем 84% сегодня, а по некоторым НПЗ этот показатель достигает 98-99%. А это значит, что в стране появились новые ресурсы для развития нефтехимии и, как следствие, производства отечественных товаров.

-

12 апреля

12 апреля

© lukoil.ru Компания «Лукойл» завершила проект реконструкции технологической установки первичной переработки нефти ЭЛОУ-АВТ-5 и установки селективной очистки масел на Волгоградском НПЗ.

Инвестиции в проект составили 12 млрд рублей.

Установка ЭЛОУ-АВТ-5 имеет мощность 3,5 млн т/год, установка селективной очистки масел — 300 тыс. т/год.

На установке ЭЛОУ-АВТ производится:

обессоливание и обезвоживание нефти; перегонка нефти.

-

18 ноября

18 ноября

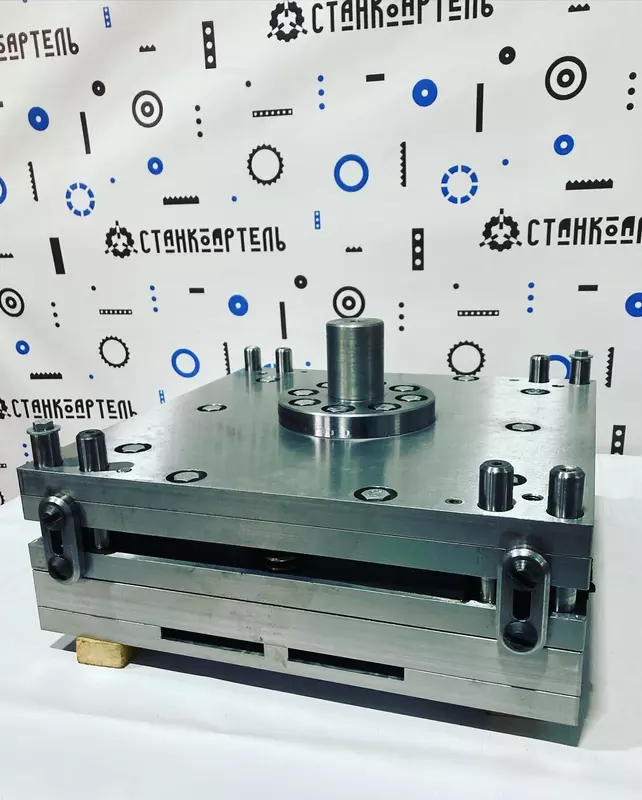

Данный штамп разработан, изготовлен и введен в эксплуатацию эксклюзивно для наших партнеров, применяется на автоматической линии по производству регулярной массообменной насадки и является одим из ключевых шагов по импортозамещению в данной компании.

© stankoartel.com -

© gorod55.ru Омский нефтеперерабатывающий завод «Газпром нефти» запустил флагманский объект масштабной модернизации предприятия — комплекс глубокой переработки нефти (КГПН).

О запуске нового комплекса рассказал председатель правления «Газпром нефти» Александр Дюков в интервью телеканалу «Россия-24». Дюков подчеркнул, что производственный комплекс оборудован цифровыми системами управления. Более 60% оборудования комплекса Омского НПЗ изготовлено российскими предприятиями. Инвестиции компании в этот проект превысили 160 млрд рублей.

-

15 августа

15 августа

Сызранский НПЗ (входит в нефтеперерабатывающий блок НК «Роснефть») перевел технологические установки производства водорода, каталитического риформинга, гидроочистки дизельного топлива и гидроочистки вакуумного газойля на использование катализаторов производства Компании. Данный проект разработан «Всероссийским научно-исследовательским институтом по нефтепереработке» (АО «ВНИИ НП»), также входящим в периметр «Роснефти».

В рамках корпоративной программы по импортозамещению на 8 технологических установках завода импортные катализаторы и защитные слои заменены на катализаторы Ангарского завода катализаторов, Новокуйбышевского завода катализаторов и «РН-Кат».

-

20 июля

В нашей стране за последние 18 лет создана, по сути, новая гигантская нефтехимическая отрасль промышленности, по объёмам производства третья в мире. Конечно, она была в России и раньше, но теперь отстроена полностью и заново, в том числе на месте пустырей и давно устаревших заводов.

России от СССР достались 26 морально и физически устаревших нефтеперерабатывающих предприятия. Из них 8 было пущено в эксплуатацию до Великой Отечественной войны, 5 построены до 1950-го, 9 — до 1960 года. Единственным относительно новым предприятием на территории РСФСР был Ачинский НПЗ, введенный в эксплуатацию в 1982 году. Изношенные НПЗ требовали не реконструкции, а сноса…

-

11 июля

11 июля

© salavat-neftekhim.gazprom.ru

© salavat-neftekhim.gazprom.ruВ компании «Газпром нефтехим Салават» в 2021 году запустили «Комплекс каталитического крекинга» на сумму 41,7 млрд. рублей. Данный проект — самое крупное строительство на территории предприятия за последние 30 лет. Установка может выпускать более 1 миллиона тонн вакуумного газойля в год. Это один из крупнейших инвестиционных проектов в Башкортостане за последний год.

-

26 мая

«Роснефть» впервые в России начала промышленное производство катализатора гидрокрекинга. Церемония запуска промышленного производства катализатора гидрокрекинга состоялась в рамках Российского нефтегазохимического форума в Уфе.

Уникальная российская разработка позволит увеличить выпуск высококачественных видов моторного топлива класса Евро-5 и заметно снизить зависимость российской нефтеперерабатывающей отрасли от зарубежной продукции, которая до недавнего времени составляла 90% от общего объёма поставок данной продукции. Это полностью соответствует общенациональной задаче по развитию импортозамещения в промышленном секторе экономики. Производственные мощности ООО «РН-Кат» (входит в НК «Роснефть») позволяют обеспечить не только предприятия Компании, но и всю российскую нефтеперерабатывающую промышленность катализаторами гидроочистки и гидрокрекинга для стабильного производства высококачественных нефтепродуктов.

-

©Видео с / https://www.youtube.com/embed/x744J_4BMc8

-

©Видео с / https://www.youtube.com/embed/Bj9cysK8TgI

-

22 декабря

22 декабря

В Омске начал работу первый в России и СНГ научно-исследовательский центр испытания катализаторов «Газпром нефти» «Селектум». Он войдет в состав катализаторного производства «Газпром нефти», строительство которого ведет специализированное предприятие компании — «Газпромнефть — Каталитические системы».

Годовая мощность завода компании в Омске составит 21 тыс. тонн каталитических систем: 2 тыс. тонн катализаторов гидрокрекинга, 4 тыс. тонн — гидроочистки и 15 тыс. тонн —каталитического крекинга. Будущее производство обеспечит потребность всей отечественной нефтепереработки в катализаторах и откроет возможность экспорта российской продукции на зарубежные рынки.

В реализации проекта участвуют ведущие научно-исследовательские институты страны, производители и поставщики оборудования, в том числе более 20 омских предприятий. Инвестиции «Газпром нефти» в проект превышают 30 млрд рублей.

-

На «ТАНЕКО» начато комплексное опробование установок газофракционирования, каталитической изодепарафинизации дизельного топлива, а также второй установки замедленного коксования (УЗК-2).

Общий объем капиталовложений в новые производства составил порядка 29,5 млрд рублей.

Три новые установки на комплексе «ТАНЕКО» предназначены для увеличения глубины переработки нефти и увеличения выхода светлых нефтепродуктов.

-

«Ангарская нефтехимическая компания», которая входит в нефтеперерабатывающий комплекс НК «Роснефть», выпустила первую партию автомобильного бензина АИ-100 экологического класса 5.

Новое топливо имеет собственную уникальную рецептуру, а его эффективность подтверждена результатами комплексных испытаний «Всероссийского научно-исследовательского института по переработке нефти».

-

17 ноября

17 ноября

НПЗ г. Панчево © Фото из открытых источников

НПЗ г. Панчево © Фото из открытых источниковОбъекты нефтегазодобычи и переработки относятся к объектам повышенной пожарной опасности, так как большое количество легковоспламеняющихся веществ создают высокую пожарную нагрузку. Развитие пожара, связанного с горением жидких или газообразных углеводородов характеризуются быстрым нарастанием температуры, высокими значениями температуры пламени. В таких условиях обрушение конструкций без огнезащитной обработки происходит уже через 5-7 минут после начала активной фазы пожара.