-

Специалисты группы компаний HYDRO приняли участие в строительстве водозабора для будущего горно-обогатительного комбината, который создает на Малмыжском медном месторождении в Хабаровском крае структура «Русской медной компании». Промышленные водолазы проложили пять нитей трубопровода диаметром 1000 мм протяженностью 120 метров. По этим трубам на предприятие для его технических нужд будет поступать вода из р. Амур.

Как отметил руководитель ГК HYDRO Денис Целищев, трубопровод укладывался частично на береговой линии, а частично под водой. Работы проводились в зимний период, поскольку летом их выполнение было бы связано с привлечением дополнительной техники: тяжелой баржи и плавучего крана, а также рядом технических сложностей (среди них — борьба с высоким течением), создающих серьезную нагрузку на бюджет строительства водозабора.

-

В цехе по техническому обслуживанию и ремонту горного оборудования Стойленского ГОКа (входит в Группу НЛМК) ввели в эксплуатацию новый автоматизированный моечный комплекс: он позволяет быстрее и качественнее обслуживать и ремонтировать основные узлы карьерных экскаваторов и другой техники. Новый комплекс сократил время промывки запчастей от смазочных материалов и загрязнений почти в шесть раз — с трех часов до 30 минут.

-

Яковлевский ГОК в Белгородской области (входит в «Северсталь») в 4 квартале 2023 года провёл модернизацию за 230 млн рублей.

Завершены инвестиционные проекты по техническому переоснащению ствола № 2 и замене оборудования фабрики обогащения сырья. Это позволит повысить безопасность проведения работ и увеличит надёжность оборудования.

-

Компания «Металлоинвест» инвестировала 2 млрд рублей с НДС в модернизацию 9-й технологической секции обогатительной фабрики Лебединского горно-обогатительного комбината.

ЛГОК сможет выпускать дополнительно до 250 тыс. тонн высококачественного концентрата в год, благодаря производительному оборудованию и новым технологическим решениям.

-

На Яковлевском горно-обогатительном комбинате «Северсталь» в Белгородской области завершилось строительство первого этапа уникальной фитоочистной системы для очистки сточных вод. Новое сооружение, охватывающее площадь более 1,5 тысяч квадратных метров, представляет из себя четыре земляные ячейки, наполненные фильтрующей подушкой, на которой размещено более 10 тысяч растений.

Система фильтрации разработана на основе биологических методов, позволяющих микроорганизмам, произрастающим в корневой зоне растений, эффективно очищать сточные воды. По сообщениям пресс-службы, ожидается, что данное сооружение сможет удалить до 80-90% загрязняющих веществ из воды.

-

Специалисты Томского политехнического университета и Института ядерной физики им. Г. И. Будкера СО РАН (ИЯФ СО РАН) провели цикл экспериментов на стенде УНУ ЭЛВ-6 по экспресс-изготовлению различного типа керамик.

Одним из результатов стало получение люминесцентной керамики промышленного качества. Время изготовления составило секунды, при том что получение таких материалов другими методами занимает десятки часов.

-

Гайский горно-обогатительный комбинат (ГОК) запустил после реконструкцию шахту «Скиповая» в Оренбургской области. Промышленный объект предназначен для добычи медной руды и подъёма породы, а также для подачи свежего воздуха в подземные горные выработки.

Как рассказали на предприятии, в результате реконструкции ствола шахты «Скиповая» была произведена замена подъёмной машины, построено новое надшахтное здание подъемной машины. Шахтная подъемная установка УЦР 6,75?6,2/1,95 производства Уралмашзавода весит более 400 тонн и является одной из самых крупногабаритных машин барабанного типа в мире. На Гайском ГОКе она будет использоваться для вертикальных подъёмов скипового оборудования, транспортировки на поверхность горной массы, оборудования и вспомогательных материалов. С помощью машины работники ГОКа также смогут вести осмотр, ремонт армировки и крепления ствола шахты.

-

На обогатительной фабрике ГОК «Ильменит» (поставщик сырья для проекта «Сибирский титан», резидента ТОР «Северск») заместили импортное оборудование.

Там установили винтовые сепараторы производства иркутского «Спирита».

-

Ростех при поддержке ВТБ построит горно-обогатительный комплекс (ГОК) на Тырныаузском месторождении в Кабардино-Балкарии. Соглашение о сотрудничестве между Госкорпорацией и системообразующим российским банком было подписано сегодня в ходе ХХVI Петербургского международного экономического форума.

В рамках соглашения стороны планируют установить стратегическое партнерство по различным направлениям, в том числе в части использования финансовых инструментов в рамках реализации проекта возобновления добычи вольфрамо-молибденовых руд на Тырныаузском месторождении в Кабардино-Балкарской Республике.

-

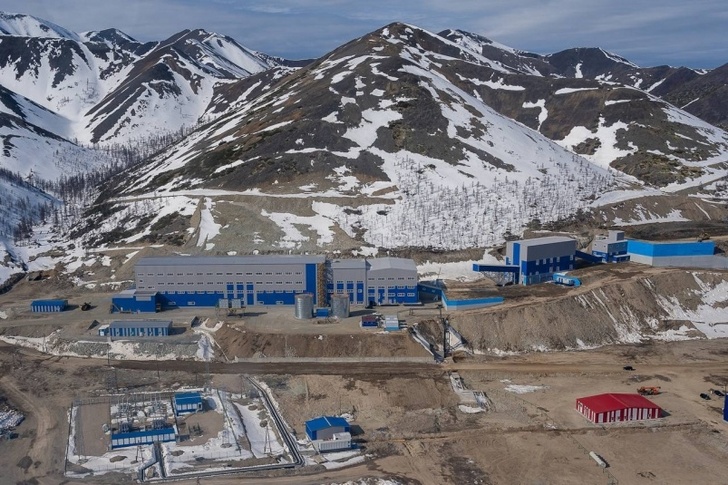

Магадан. 16 мая. ИНТЕРФАКС — ООО «Рудник Тэутэджак» (входит в концерн «Арбат») приступило к добыче и переработке драгметаллов на одноименном месторождении в Магаданской области.

Новое предприятие построено на непростых территориях Магаданской области. Благодаря проекту объемы добычи предприятий концерна «Арбат» увеличатся в два раза (сейчас «Арбат» выпускает порядка 3 тонн золота в год — ИФ). Создано 300 высокооплачиваемых рабочих мест.

-

К 2029 году общую площадь карьера намерены увеличить почти вдвое

Компания «Озерное» ввела в эксплуатацию один из основных производственных объектов Озерного горно-обогатительного комбината (ГОК) — карьер на базе одноименного месторождения свинцово-цинковых руд в Еравнинском районе Бурятии. Об этом сообщили в пресс-службе правительства республики.

«В настоящее время горно-капитальные работы по строительству карьера завершены, получено разрешение Бурятнедр на ввод в эксплуатацию. К завершению первого этапа отработки в 2029 году общая площадь карьера увеличится почти вдвое — до 176,8 га, а его глубина — в 2,4 раза, до 220 м», — сообщили в пресс-службе.

С начала реализации проекта добыли 18,5 млн куб. м горной массы: предприятие ведет добычу и формирование необходимых для запуска Озерного ГОКа запасов богатой руды. «К этому времени объем должен составить не менее 1 млн тонн руды с содержанием цинка более 6,5%. Добыча ведется с соблюдением международных стандартов в области экологии и безопасного производства», — пояснили в пресс-службе.

-

Компания «Металлоинвест» завершила модернизацию обжиговой машины № 4 на фабрике окомкования Лебединского ГОКа.

Проектная мощность машины увеличена почти на 10%, до 2,5 млн тонн окатышей в год. При этом достигнуто сокращение расхода газа и электроэнергии, что позитивно скажется на себестоимости продукции. Современная система газоочистки с применением электрофильтра позволит снизить выбросы пыли на 50%.

Инвестиции в проект составили около 2 млрд рублей.

-

На производственной площадке АО «ЕВРАЗ Качканарский ГОК» (ЕВРАЗ КГОК) введен в эксплуатацию первый из двух экскаваторов ЭКГ-12К, изготовленных ИЗ-КАРТЭКС (Санкт-Петербург, входит в Группу «УЗТМ-КАРТЭКС»).

-

Компания «Металлоинвест», ведущий производитель и поставщик железорудной продукции и горячебрикетированного железа на мировом рынке, один из региональных производителей высококачественной стали, запустила на Лебединском ГОКе передовую технологию по внутрикарьерному дроблению и конвейерной транспортировке горной массы.

Металлоинвест инвестировал в проект около 15 млрд рублей. Создано 125 новых рабочих мест.

Запуск ЦПТ дает возможность транспортировки руды из карьера в объеме не менее 55 млн тонн в год.

Выбросы пыли сократятся на 33%, объем образования и размещения отходов вскрышных пород — на 20-40%.

-

Чукотатомэнерго (входит в Росатом) присвоен статус резидента Арктической зоны Российской Федерации (АЗРФ). Компания за 10 лет инвестирует около 150 млрд руб., а также создаст почти 650 новых рабочих мест.

Об этом сообщила пресс-служба дирекции Северного морского пути госкорпорации Росатом.

Соответствующее соглашение подписали Министерством по развитию Дальнего Востока и Арктики и Чукотатомэнерго.

-

На Лебединский горно-обогатительный комбинат (входит в компанию «Металлоинвест») поступили три новых буровых станка для бурения скважин при проведении взрывных работ в карьере. Удлиненная мачта станка позволяет применять для бурения 14-метровые штанги и достигать глубины скважины до 40 метров. Это сокращает общее время проведения работ и повышает их эффективность.

-

Яковлевский ГОК в режиме пуско-наладочных испытаний запустил новый погрузочно-складской комплекс. На площади в 7500 кв. м возвели отапливаемый склад для сухой руды, две конвейерные галереи и корпусы погрузки в железнодорожные вагоны.

Погрузочно-складской комплекс предназначен для автоматизации процесса транспортировки и отгрузки готовой продукции, а также для накопления запаса руды.

Строительство объекта стоимостью около 1,7 млрд рублей позволяет отказаться от использования автотранспорта при отгрузке продукции и сделать процесс полностью закрытым, что исключит пыление руды.

Благодаря оптимизации логистики и обеспечению непрерывности процесса производительность отгрузки руды вырастет с 3 до 5 млн тонн руды в год.

-

2021 году Стойленский ГОК (входит в Группу НЛМК) на 11,7% увеличил производство окатышей — до 7,6 млн тонн — по сравнению с 2020 годом. Производство концентрата выросло до 19,3 млн тонн (+7,3% г/г), из которых 8,2 млн тонн пошло на производство окатышей на фабрике окомкования.

Производство аглоруды в 2021 году составило 1,2 млн тонн.

Рост производства продукции — это результат инвестиций, которые были предусмотрены в рамках Стратегии 2022 Группы НЛМК. Инвестиционными программами были охвачены все переделы комбината — начиная с карьера и обогатительной фабрики, и заканчивая фабрикой окомкования и транспортными переделами.

Стойленский ГОК ежегодно увеличивает производство концентрата и окатышей. В текущем году мы почти на 3,6 млн тонн увеличили добычу и переработку руды, на один миллион тонн производство концентрата и окатышей. Уверен, следующий завершающий год стратегического цикла позволит нам достичь всех заявленных целей. Для этого у нас есть все — высокопрофессиональный коллектив, самое современное оборудование и техника, новые технологии.

— Сергей Напольских, руководитель Дивизиона Руда Группы НЛМК

Основной потребитель железорудной продукции СГОКа — Новолипецкий металлургический комбинат.

-

В автотранспортный цех СГОКа (входит в Группу НЛМК) поступили 10 единиц техники хозяйственного назначения. Транспорт задействуют на вспомогательных работах в карьере и в других структурных подразделениях Стойленского ГОКа, а также на обслуживании автодорог комбината и дорог общего пользования. На эти цели комбинат направил около 70 млн рублей.

-

На южной смотровой площадке Михайловского горно-обогатительного комбината им. А.В. Варичева (входит в «Металлоинвест») прошла торжественная церемония официального запуска промышленного туризма на комбинате.

«Промышленный туризм — часть комплексного подхода Компании к развитию наших городов, — отметила заместитель генерального директора по устойчивому развитию и корпоративным коммуникациям Металлоинвеста Юлия Мазанова. — Мы планируем организовать экскурсионные маршруты на всех предприятиях компании. Первым свои двери для посетителей открыл Михайловский ГОК имени А.В. Варичева. Комбинат вносит свой вклад в создание креативной атмосферы и туристической привлекательности города. Открывшаяся сегодня выставка Касатиков в Арт пространстве Цикорий — тому подтверждение.