-

Кузнецкий машиностроительный завод (Кемеровская обл.) освоил серийное производство коронок рыхлителей для бульдозеров Komatsu. Продукция успешно прошла испытания, которые показали, что коронки КМЗ, не уступают своим импортным аналогам. Первые партии коронок отправлены горнякам и золотодобытчикам.

Это не единичный случай, новокузнецкие машиностроители активно участвуют в программе импортозамещения, предлагая широкий ассортимент горно-режущего инструмента, запасных частей и комплектующих для импортной техники (аналоги Komatsu, PC, Caterpillar, Liebherr, Hitachi, DML

и т. д. ). Гидроцилиндры, валы, шестерни, ступицы, втулки, ролики, зубья ковшей экскаваторов, выпущенные КМЗ соответствуют всем техническим нормам и характеристикам (деятельность ООО «Кузнецкий машиностроительный завод» сертифицирована в системе ГОСТ Р в соответствии с требованиями ГОСТ Р ИСО 9001:2011).Чтобы своевременно реагировать на новые потребности заказчиков и производить новые виды продукции, востребованные отечественными и импортными потребителями, КМЗ ведет модернизацию производства, приобретая новые станки и совершенствуя имеющиеся.

-

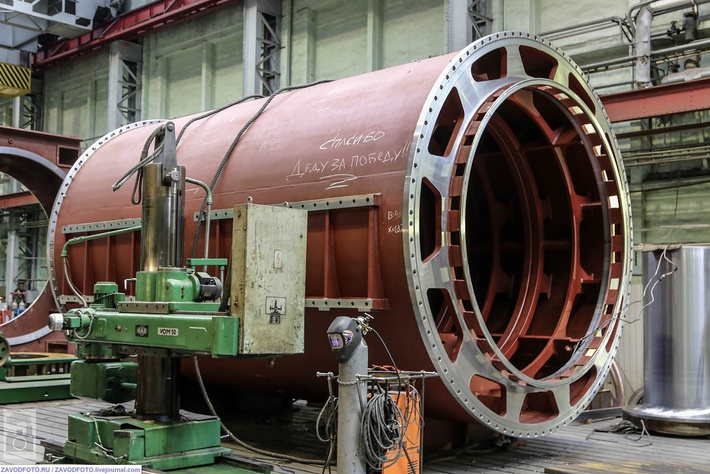

На «ЗиО-Подольск» ( Московская обл., входит в машиностроительный дивизион Росатома — Атомэнергомаш) разработана уникальная технология сверления сверхглубоких отверстий. Технология применяется при механической обработке изделий корпуса ледокольного атомного реактора «РИТМ-200».

Ледокольные реакторы РИТМ-200 являются самой современной разработкой для атомного флота и принципиально новой продукцией для ОАО «ЗиО-Подольск». Корпус реактора состоит из нескольких обечаек, имеющих сложные фасонные поверхности, которые обрабатываются на металлорежущем оборудовании. Одной из наиболее сложных операций механической обработки корпуса является выполнение технологических каналов. Они представляют собой глубокие отверстия диаметром 85 и глубиной 810 мм.

Для решения этой задачи впервые в энергомашиностроении России было использовано специальное перовое сверло, оснащенное сменными картриджами с твердосплавными режущими пластинами и пилотной режущей частью из быстрорежущей стали.

-

Автор репортажа — ЖЖ ZAVODFOTO

На протяжении всего прошлого года мы вместе с Вами путешествовали по ГЭС, ТЭЦ, расположенными в различных регионах нашей необъятной страны и своими глазами увидели, откуда к нам в дом, на производство, в офис

и т. д. приходит электричество. А сейчас мы начинаем новую историю, историю о том, где же производится то самое оборудование для наших станций. Первыми и самыми открытыми в этой сфере стала компания ОАО «Силовые машины», и это не удивительно, ведь именно этот холдинг является лидером энергомашиностроения России. Итак, сегодня я Вам покажу Питерский Завод «Электросила», который является одним очень важным производственным подразделением холдинга. И это не случайно, ведь это крупнейший в стране производитель генераторов для гидравлических, паровых и газовых турбин, кроме этого завод специализируется на производстве электрических машин и тяговых двигателей. -

Государственные требования к увеличению уровня локализации современных высокотехнологичных производств на территории России в условиях импортозамещения стимулируют производителей к поиску надёжных и долгосрочных российских партнёров, чья культура производства и стандарты качества продукции не должны уступать европейским компаниям.

На сегодняшний день на производственной площадке компании «ВГМ Композит» идёт подготовка к техническому аудиту, запланированному рядом машиностроительных предприятий, среди которых можно выделить «Уральские локомотивы», входящие в Группу «Синара».

Специалисты Компании ожидают, что результатом совместной работы станет подтверждение намерений о сотрудничестве в области изготовления компанией «ВГМ-Композит» изделий из композитных материалов для нужд транспортного машиностроения, в том числе в рамках локализации производства электропоездов «Ласточка».

Технологии производства компании «ВГМ Композит» рассчитаны на широкий перечень продукции для различных отраслей промышленности. Завод оснащён современными технологическими линиями, полностью соответствующими мировым стандартам, а персонал, задействованный в работе, прошёл повышение квалификации на европейском предприятии в рамках обмена опытом.

-

ОАО «Силовые машины» в целях укрепления присутствия в странах Латинской Америки приобрело 51% акций компании Fezer S/A Indústrias Mecânicas (Бразилия) для выпуска гидротурбин.

Создание производства в Бразилии является частью сбытовой стратегии ОАО «Силовые машины», согласно которой страны Латинской Америки входят в число приоритетных сбытовых регионов энергомашиностроительной компании.Только в Бразилии до конца 2021 г. планируется ввести около 30 ГВт новых мощностей, включая обновление парка уже имеющихся ГЭС.

Компания Fezer будет переименована в Power Machines Fezer S/A и частично перепрофилирована. В планах ОАО «Силовые машины» локализовать производство гидротурбинного оборудования в Бразилии, наладить его сборку и продажу в регионе, а также управление проектами и сервисным обслуживанием оборудования для ГЭС.Основным видом деятельности компании Fezer S/A, основанной в 1948 г., является производство различных видов деревообрабатывающих станков. Fezer S/A также обладает опытом производства деталей гидротурбин: в течение последних 15 лет участвовала в производстве и поставках энергетического оборудования для 12 ГЭС и двух ТЭС Бразилии. Производственная площадка Fezer S/A располагается в бразильском штате Санта-Катарина. В настоящее время в компании работают около 200 человек.

«Мы оцениваем Бразилию и другие страны Латинской Америки как исключительно привлекательный рынок сбыта. Уверены, новое производство будет способствовать эффективному удовлетворению растущих потребностей региона в энергомашиностроительном оборудовании», — заявил Александр Ранцев, генеральный директор ОАО «Силовые машины». Наличие производственной базы в латиноамериканском регионе позволит «Силовым машинам» полностью соответствовать требованиям конкурсных торговых процедур, установленных законодательством страны, а также снизить транспортные издержки на доставку и сократить сроки поставки продукции.

-

20 марта в Монголии на Улан-Баторской ТЭЦ-4 прошла торжественная церемония ввода в эксплуатацию нового энергоблока. Пуск энергообъекта такой мощности — значительное событие для Монголии. Все действующие в стране ТЭЦ были возведены в 50-х — 80-х годах прошлого века при поддержке СССР и требуют реконструкции или модернизации с увеличением мощности.

Для модернизации Улан-Баторской ТЭЦ-4, на которой в настоящий момент эксплуатируются шесть турбин советского производства, монгольская сторона выбрала генеральным подрядчиком ЗАО «Уральский турбинный завод» (УТЗ), входящий в холдинг «Ротек». УТЗ помимо производства и поставки основного оборудования, являлся основным держателем контракта «под ключ».

Проектные, строительно-монтажные и пуско-наладочные работы были выполнены АО «ЭСК «Союз». Проект осуществлялся в плотном сотрудничестве с персоналом Улан-Баторской ТЭЦ-4 и различными монгольскими компаниями, принимавшими участие в строительстве энергоблока.

Привлечение Уральского турбинного завода и в целом российских энергетиков к проекту расширения Улан-Баторской ТЭЦ-4 стало хорошим примером возобновления технологического сотрудничества между двумя странами.

-

В ОАО «Завод бурового оборудования» г. Оренбурга в сентябре 2014 года запущено производства буровой установки собственной разработки для геологоразведочного бурения на твердые полезные ископаемые ZBO S15.

Возможности буровой установки нового поколения позволяют проводить бурение на твердые полезные ископаемые на глубину до 2 км. Привычное гидравлическое управление установки дополнено электронным — эта собственная разработка завода позволяет в реальном времени отображать на экране технологические характеристики процесса бурения, производить их запись и хранение в процессе работы.

Новая установка — яркий пример импортозамещения, так как на производстве произошла замена импортных технологий отечественными.

-

ООО «Уралмаш НГО Холдинг» начал отгрузку буровых установок в адрес ООО «ОБК» (входит в ОАО «НК «Роснефть»). По условиям контракта, подписанного в начале этого года, «Уралмаш НГО Холдинг» поставит Оренбургской буровой компании до конца августа 2015 года тринадцать эшелонных буровых установок для кустового бурения скважин условной глубиной 5000 метров.

-

Компания «Силовые машины» изготовила и провела испытания паровой турбины мощностью 120 МВт, предназначенной для Омской ТЭЦ-3. Испытания проведены в соответствии с программой испытаний на валоповоротном устройстве. Контрольные параметры турбины в процессе испытаний находились в пределах допустимых величин.

В настоящее время, принятую представителями заказчика, турбину разбирают и готовят к отгрузке, которая состоится в течение марта.

-

Прошел ровно год, как сын Крым вернулся в лоно матушки-России. Поэтому хочу привести такую статью о промышленности. К юбилею того что наконец-то произошло, еще раз предлагаю вспомнить предприятия Крыма. На паре-тройке из них жизнь еле теплится, но все-таки они выжили и дождались прихода в родную гавань, остальные же чувствуют себя вполне так хорошо, большинство уже оформили российскую прописку (процедуру перехода), так что теперь все в порядке и предприятия будут трудиться теперь на благо нашей Родины.

-

«Силовые машины» изготовили и осуществили отгрузку первого гидрогенератора мощностью 46,6 МВт, предназначенного для строящейся в Турции ГЭС «Кыгы».

Контракт на изготовление и поставку гидрооборудования для строящейся в провинции Элазиг ГЭС «Кыгы» был заключен между «Силовыми машинами» и турецкой компанией DSI (управление по водохранилищам и ГЭС главного государственного ведомства по водным ресурсам при министерстве лесного хозяйства и гидротехнических сооружений) в декабре 2013 года.

-

Специалисты машцентра «ССМ-Тяжмаш» ( г. Череповец, ремонтное подразделение дивизиона «Северсталь Российская сталь») выполнили заказы на изготовление двух скраповозов для нужд предприятий дивизиона «Северсталь Российская сталь». Оборудование такого типа подразделение выполнило впервые. Производство освоено в рамках программы импортозамещения.

В рамках заказов машиностроители компании «Северсталь» изготовили два скраповоза: грузоподъемностью 150 т на дизель-генераторе и грузоподъемностью 260 т на электроприводе.

Специалисты центра выполнили весь объем работ по производству металлоконструкций для данного оборудования от заготовок до сварки и изготовления комплектующих деталей, а также осуществили сборку. В процессе изготовления приняли участие все производственные переделы ремонтного подразделения. Оба скраповоза прошли предварительные испытания приводов для перемещения.

Скраповозы являются частью технологического процесса производства металлопроката и предназначены для транспортировки и загрузки металлического лома в печь.

-

Принципиально новый для отечественного машиностроения тип крана расширил производственную линейку грузоподъемного оборудования петербургской компании ЗАО «СММ». Два портальных монтажных крана, получивших название СММ-4500, введены в эксплуатацию на крупнейших судостроительных предприятиях России — ОАО «Адмиралтейские верфи» и ООО «Балтийский завод-Судостроение».

До этого момента краны отечественного производства такого типоразмера в судостроительную отрасль не поставлялись, в основном на верфях эксплуатировалось грузоподъемное оборудование, изготовленное в Германии и Финляндии.

-

«Силовые машины» изготовили и провели испытания турбогенератора мощностью 125 МВт, изготовленного для строящегося энергоблока ТЭС «Раахе».

Полученные по итогам комплексных испытаний результаты подтвердили соответствие основных электрических параметров их расчетным значениям, а также полное соответствие турбогенератора требованиям нормативно-технической документации. Отгрузка турбогенератора запланирована на сентябрь текущего года.

-

На Суходольском заводе «Спецтяжмаш», открытом в феврале прошло года, изготовлена первая конусная обечайка высотой 1 700 мм, размер большого диаметра составляет 3 000 мм, малого — 1 400 мм. Для изготовления конуса использовался стальной лист толщиной 40 мм, масса полученной детали 4,3 тонны. Стоит отметить, что Суходольский завод специализируется на крупных заготовках массой до 20 тонн.

-

Новосибирский завод «Сибтехномаш» освоил серийный выпуск гидромолотов.

До сих пор мировой рынок гидромолотов «держали» всего лишь несколько всемирно известных фирм из Германии, Нидерландов, Великобритании, Финляндии, США и Японии, начавших производство еще в 50-х годах прошлого века.

За последние 30 лет в мире не появилось ни одного нового самостоятельного производителя гидромолотов. Пробиться на этот престижный рынок безуспешно пытались такие великие технологические державы, как Франция, Испания, Италия.

-

Ижорские заводы, входящие в Группу ОМЗ, завершили изготовление и отгрузили заказчику реактор 1500-R-0001 для комплекса нефтеперерабатывающих и нефтехимических заводов в городе Нижнекамске (ОАО «Татнефть»).

-

На КТЗ изготовили, испытали и подготовили к отгрузке энергетическую установку ПТ-25/34, которая стала трехтысячной по счету турбиной, выпущенной предприятием.

Именно такой порядковый номер получила одна из двух паротурбинных установок, произведенных заводом по договору с компанией «Квадра». Машины предназначены для Воронежской ТЭЦ-1, где в рамках проекта реконструкции запланировано строительство ПГУ мощностью 223 МВт.

-

С производственной площадки ОАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) отгружен второй из четырех парогенераторов ПГВ-1000МКП для Ленинградской АЭС-2. Аппарат предназначен для оснащения второго энергоблока, строящегося по проекту «АЭС-2006».

Разработчики конструкторской документации — ОКБ «Гидропресс» и ИК «ЗИОМАР». Корпуса для ПГВ изготовлены и поставлены Петрозаводским филиалом ОАО «АЭМ-Технологии» (все компании входят в холдинг «Атомэнергомаш»). Парогенератор сверхнегабаритный груз — диаметр изделия около 4,5 м, высота — 5 с небольшим метров, длина груза с приспособлениями для погрузки — порядка 16 м, а вес с оснасткой — 460 тонн. Потому доставка аппарата на станцию осуществляется специальным железнодорожным транспортером грузоподъемностью 500 тонн и длиной 65 метров.

Парогенератор — основное оборудование реакторного отделения атомной станции. Аппараты модели ПГВ-1000МКП рассчитаны на срок службы 60 лет на энергоблоках с реакторами повышенной мощности до 1200 МВт. Ранее аналогичное оборудование завод изготовил для Нововоронежской атомной станции, а также первого энергоблока Ленинградской АЭС-2.

-

В развитие соответствующих компетенций вложили около 2,5 млрд рублей.

Как сообщили в пресс-службе предприятия, «Уралхиммаш» готов полностью заменить импортные аппараты с вращающимися барабанами, теплообменное и емкостное оборудование. Агрегаты будут использовать в нефтегазовой, химической, минеральной промышленности, а также в цветной и черной металлургии.

На предприятии отметили, что к настоящему моменту получены все российские и международные сертификаты, подтверждающие качество выпускаемого оборудования.

«Глобальная модернизация завершена. Мы будем инвестировать сравнительно небольшие суммы в оптимизацию технического процесса. В 2015 году на эти цели мы планируем потратить порядка 300 миллионов рублей», — отметил гендиректор ОАО «Уралхиммаш» Сергей Гавриков.

В частности, специалисты модернизировали и обновили парк оборудования для сварки и наплавки, реконструировали штамповочные прессы и термические печи, заменили контрольное оборудование в испытательном центре. Среди нового оборудования отмечают разработанный российскими учеными усилитель электронов, который применяется для контроля качества металлических изделий. Аппарат способен просвечивать металл толщиной до 0,3 м и более.

Сейчас на предприятии завершается монтаж нового станка, который позволит ускорить и повысить точность высокопроизводительной обработки сложных деталей. Запуск оборудования стоимостью 450 млн рублей планируется на май 2015 года.