-

В городе Полевской Свердловской области, на Северском трубном заводе (СТЗ), входящем в Трубную Металлургическую Компанию (ТМК), начал работу цех по производству оправок для трубопрокатного производства на непрерывном стане FQM. От точности этого формообразующего инструмента напрямую зависит качество бесшовных труб.

Современный, высокотехнологичный и экологически безопасный цех будет обслуживать все заводы ТМК, где есть трубопрокатное производство. Здесь работает 50 человек, в основном это токари, шлифовщики и гальваники. Сейчас коллектив проходит обучение для работы на новейшем оборудовании. Расчётная производительность цеха — 300 оправок в год.

-

Специалисты Нижнетагильского металлургического комбината ( ЕВРАЗ НТМК) открыли модернизированную экологичную печь для обжига известняка.

Техническое перевооружение цеха, который находится в 10 километрах от города Кушва, продлилось 7 месяцев. Инвестиции в проект составили 200 млн рублей. Известково-обжиговая шахтная газовая печь служит для обеспечения высококачественной металлургической известью сталеплавильного производства комбината.

При строительстве печи были использованы материалы и металлоконструкции российского производства. Высота агрегата превышает 40 метров, а проектная мощность обновленной печи составляет около 150 тысяч тонн извести в год.

-

Ко Дню металлурга на Магнитогорском метизно-калибровочном заводе «ММК-Метиз» (предприятие Группы ОАО «ММК») завершена реализация двух инвестиционных проектов общей стоимостью свыше 600 млн рублей. Новые производственные комплексы призваны повысить конкурентоспособность завода и увеличить объемы продаж.

-

НЛМК завершил реконструкцию аспирационной системы в агломерационном производстве на липецкой площадке за 1,25 млрд рублей.

Проект повысил коэффициент очистки газа до 99% и за счет этого позволил снизить валовые выбросы пыли предприятия на 10%.

В новой аспирационной системе установлены два высокоэффективных электрофильтра мощностью в 1,5 млн куб. м газа в час каждый. Вся улавливаемая пыль, содержащая высокое количество железа, возвращается обратно в технологический процесс и используется в качестве сырья, сообщили в пресс-службе компании.

Помимо высоких экологических характеристик новое оборудование отличают лучшие показатели энергоэффективности, чем у прежних установок. Благодаря этому удельные затраты электроэнергии на производство тонны железорудного сырья снизились на 1,5%.

-

Свердловские промышленники в рамках программы импортозамещения переходят на отечественное оборудование. В одном из цехов Нижнетагильского металлургического комбината (ЕВРАЗ НТМК) запустили новый станок для резки слябов (стальная прямоугольная заготовка).

Использование российского оборудования обусловлено, в том числе и техническими аспектами производства НТМК — размеры и вес заготовок могут выдержать только наши станки.

Машина для газовой резки слябов произведена одной из компаний в центральной России и предназначена для разрезания металла толщиной до 500 мм. Использование нового оборудования позволило увеличить производительность при роспуске слябов на 30%, сократив длительность процесса с 40 минут до 25.

-

ЕВРАЗ активно участвует в программе импортозамещения. Началось проектирование нового шаропрокатного производства на Нижнетагильском металлургическом комбинате. На этом стане будут выпускать шары пятой группы твердости, которые сейчас изготавливают за рубежом.

Проектные работы завершатся в 2016 году, запуск запланирован на третий квартал 2017-го, сообщили в региональном центре корпоративных отношений «Урал». Инвестиции превысят 1 миллиард рублей. Мощность производства составит около 135 тысяч тонн шаров в год. При реализации проекта будут использованы технологии и оборудование как российских, так и европейских партнеров.

Продукция нового стана позволит предложить замену более дорогим зарубежным аналогам.

— Это будет способствовать укреплению позиций ЕВРАЗа на стратегически важном для нас рынке, где ожидается серьезный рост спроса на продукцию, — отметил вице-президент ЕВРАЗа, руководитель Дивизиона «Сталь» Алексей Иванов. — Мы получим возможность увеличить производственные мощности на треть, а, главное, будем производить продукцию, аналогов которой в России нет.

-

25 июня на металлургическом комбинате «Красный Октябрь» запущен реконструированный стан «1600», который снова позволит металлургам делать тонкий холоднокатаный листовой прокат. Волгоградский металлургический комбинат вновь начнёт изготавливать холоднокатаный лист толщиной 0,8-3,0 мм, шириной 700-1000 мм, длиной 1400-2000 мм из нержавеющих жаропрочных марок стали. Мощность стана «1600» позволяет производить до 50 тыс тонн холоднокатаного тонкого листа в месяц.

В 1995 году стан был законсервирован, и лишь только осенью 2014 года руководством комбината было принято решение о восстановлении этой линии. Инвестиции в модернизацию составили 200 млн рублей. По оценке руководства предприятия, запуск этого оборудования позволит увеличить объем реализации продукции с 16 до 22 млрд рублей ежегодно.

Волгоградский металлургический комбинат «Красный Октябрь» производит около 40 процентов всей нержавеющей стали России, около 900 уникальных марок стали, является крупнейшим производителем металлопроката для авиационной, автомобильной, атомной, химической и газовой промышленности. Продукция экспортируется в 30 стран мира.

-

ПАО «Северсталь», одна из ведущих в мире вертикально-интегрированных сталелитейных и горнодобывающих компаний, освоила производство тончайшего сортамента — 0,25 мм — на агрегате непрерывного горячего оцинкования Череповецкого металлургического комбината (входит в дивизион «Северсталь Российская сталь»).

Рньше минимальное значение толщины выпускаемого на этом оборудовании проката равнялось 0,3 мм. Первую партию — 600 тонн металлопроката — в адрес трех клиентов ЧерМК отгрузил в мае-июне.

-

Согласно данным Росстата, производство проката черных металлов в России по итогам января-апреля 2015 года составило 20,2 млн. тонн, что на 3% превышает показатель соответствующего периода 2014 года (19,7 млн. тонн).

-

Технология детонационного напыления, разработанная в Институте гидродинамики им. Лаврентьева СО РАН, увеличивает срок службы стали в 10 раз, а титановых сплавов — в 30. Разработки института, которые сейчас используются для создания современного авиадвигателя, ученые представят на форуме «Технопром».

-

Электрометаллургический завод нового поколения НЛМК-Калуга (входит в сортовой дивизион Группы НЛМК) сертифицировал арматурный прокат класса В500 В диаметром от 10 до 25 мм по национальному стандарту Германии DIN 488-1.

Испытания материала провел Технический Университет Мюнхена. По итогам НЛМК-Калуга выдан сертификат соответствия сроком действия до 2020 года.

Сертификат позволяет использовать арматуру НЛМК-Калуга не только в строительной индустрии Германии, но и в других странах Европы.

«Приоритет всех предприятий Группы НЛМК — производство стальной продукции, отвечающей самым высоким требованиям. Сертификат, подтверждает соответствие арматурного проката требованиям DIN 488-1, гарантирует высокий уровень качества продукции НЛМК-Калуга и открывает предприятию новые возможности для расширения рынка сбыта», — отметил директор по сортовому прокату и метизам Группы НЛМК Александр Бураев.

Электрометаллургический завод нового поколения НЛМК-Калуга запущен в июле 2013 года.

-

В Свердловской области на Каменск-Уральском металлургическом заводе (КУМЗ) введена в эксплуатацию 1-я очередь очереди нового прокатного комплекса. Создано более 120 новых высокопроизводительных рабочих мест.

Проект нового прокатного комплекса КУМЗа по своей технико-технологической оснащенности превосходит российские и европейские аналоги. Его реализация позволит обеспечить поставки изделий из самых современных алюминиевых и алюминиево-литиевых сплавов с качеством, отвечающим всем требованиям международных стандартов и пожеланиям заказчиков, в роли которых выступают ведущие российские и зарубежные компании высокотехнологичных отраслей.

Реализация проекта по строительству прокатного комплекса осуществляется в две очереди. Общая стоимость всего проекта нового прокатного комплекса — около 40 млрд рублей.

-

Одна из приоритетных задач нового подразделения — улучшение качества выпускаемых сплавов.

Создание корпоративного специализированного центра обусловлено высокими требованиями рынка, где конкуренцию сплавам, произведенным на заводах компании Русал, составляет продукция ведущих стран мира. К примеру, Красноярский алюминиевый завод (КрАЗ) порядка 30% товарного алюминия от общего объема продукции поставляет производителям США, более 12,5% направляет в страны Европейского Союза и 25% - на азиатский рынок. Улучшение качества выпускаемых сплавов станет основной задачей нового подразделения ИТЦ Русала. Работа по этому направлению предполагает внедрение на сибирских алюминиевых заводах лучших операционных практик, анализ претензий потребителей, разработку корректирующих и превентивных мер, снижение внутреннего брака.

-

Компания РУСАЛ, крупнейший в мире производитель алюминия, запустила на Хакасском алюминиевом заводе (ХАЗ) модернизированную линию литья Brochot № 2. Инвестиции в проект составили 230 млн рублей.

Модернизированный комплекс будет выпускать первичные литейные сплавы в виде 16-килограммовых слитков, форма которых была специально разработана сотрудниками РУСАЛа. Основным потребителем данной продукции станет автомобильная промышленность (производство литых колесных дисков, элементов двигателя и подвески). Мощность комплекса составит 82 тыс. тонн в год.

Проект реализуется в рамках стратегии РУСАЛа по увеличению доли сплавов в общем объеме производства. Благодаря модернизации мощностей доля сплавов на ХАЗе увеличится c 13 тыс. до 82 тыс. тонн в год и составит 28% от общего объема производства алюминия на этом заводе.

-

В цехе серийного производства машиностроительного центра ССМ-Тяжмаш (г. Череповец, ремонтное подразделение дивизиона Северсталь Российская сталь) запустили в работу агрегаты для производства легированных порошков, которые используются в производстве высокоточных деталей, получаемых путем спекания, для машиностроения, автопрома и нефтегазовой промышленности. Первые поставки готовой продукции потребителю ожидаются в мае 2015 г.

Для производства нового продукта в машиностроительном центре реализован комплекс мероприятий стоимостью порядка 9 млн руб. В частности, специалисты центра Промсервис выполнили весь объем работ по модернизации и пуско-наладке печей отжига: от проектирования до замены исполнительных механизмов и системы управления агрегатов. Также в рамках проекта силами сотрудников Домнаремонт построен водородопровод для восстановительно-обезуглероживающего отжига порошка в печах, протяженностью более одного километра.

«Сегодня других производителей этой продукции в России нет, и все поставки осуществляются из-за рубежа. Наше производство — это большой вклад в рамках импортозамещения в стране. Ежегодно на участке планируется производить порядка 360 т продукции», — отмечает начальник машиностроительного центра ССМ-Тяжмаш А. Ракчеев.

-

На Череповецом металлургическом комбинате (ЧерМК, входит в состав компании Северсталь) проходят пуско-наладочные испытания оборудования, предназначенного для улучшения качества оцинкованного металлопроката.

Установка фирмы PyrotekTM (Нидерланды) впервые используется на ЧерМК. Она смонтирована на участке оцинкования листа в цехе покрытий металла № 2. Оборудование позволит автоматически удалять «дросс» (соединения цинка, железа, алюминия) с поверхности расплава цинка и не допускать его оседания на оцинкованном металлопрокате. Эксплуатация новой установки даст возможность увеличить объем производства автолиста и улучшить его качество.

В прошлом году ЧерМК отгрузила клиентам 550 тыс т автолиста, в том числе 97 тыс т оцинкованного проката.

-

В вальцетокарном цехе ЕВРАЗ ЗСМК (Западно-Сибирский металлургический комбинат, г. Новокузнецк) установлены новые высокопроизводительные металлообрабатывающие станки для калибровки прокатных валков. Модернизация станочного парка повысит производительность подразделения, улучшит качество выпускаемой продукции, а также позволит оперативно выполнять заказы на поставку валков для основного потребителя продукции цеха — прокатного производства комбината.

«Новое оборудование позволит нам производить валки для изготовления металлопроката по зарубежным стандартам, осваивать производство новых профилей и расширять свое присутствие на мировых рынках, — отметил управляющий директор ЕВРАЗ ЗСМК Алексей Юрьев.

В настоящее время комбинат может производить более 60 видов профилей и профилеразмеров арматуры по 14-ти стандартам, в том числе, по зарубежным: американскому ASTM, британскому BS 4449, корейскому CS2 и австралийскому AS/NZS 4671. При поступлении заказов от потребителей металлурги готовы осваивать новые виды продукции.

-

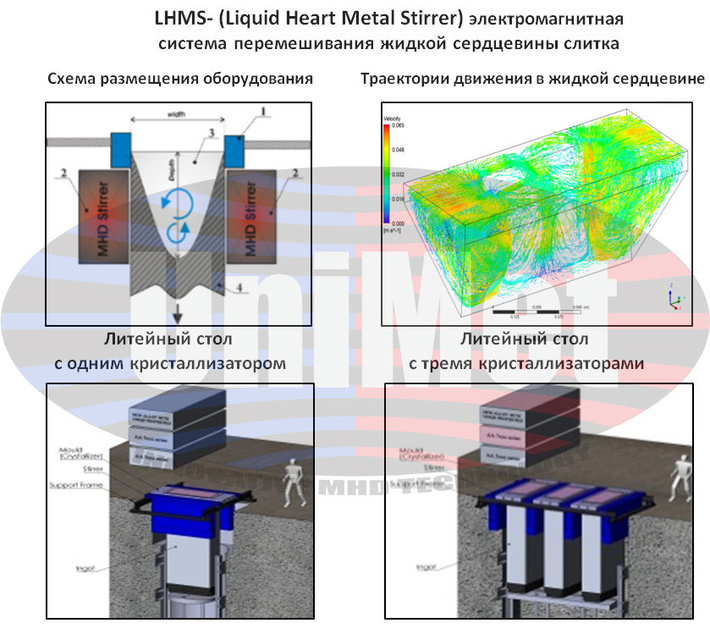

Масштабные испытания уникального оборудования LHMS (Liquid Heart Metal Stirrer — электромагнитной системы перемешивания жидкой сердцевины кристаллизующегося слитка) компании «УниМет», выпускника КРИТБИ, были проведены в Швейцарии в апреле 2015 года. Использование технологии LHMS позволяет на 10% уменьшить массу несущих конструкций, сделанных из слитков, за счет прочности и высокого качества материала. При повышении прочности уменьшается количество используемого материала, это ведет к значительной экономии ресурсов и средств.

«По результатам исследований удалось достичь результатов, подтверждающих успешную реализацию проекта. Была устранена микро и макро серегация в слитке, оптимизирован размер зерна по сечению и в центре слитка, увеличена скорость литья, улучшено качество поверхности слитка и сокращен процент брака с 4% до 1%, что позволяет говорить об увеличении экономического эффекта до 2 млн. долларов на 1 кристаллизатор» — пояснил Евгений Павлов, генеральный директор компании «УниМет», кандидат технических наук.

-

Северсталь получила одобрение сертифицирующих органов Германии на арматуру в прутках по стандарту DIN 488 на профили от 10 до 16 мм.

Полученная сертификация по стандарту DIN 488 даст возможность компании продавать арматурный прокат не только на рынок Германии, но и в страны Балтии и Восточной Европы, где данная продукция пользуется устойчивым спросом.

В настоящий момент сертифицирован профильный ряд арматуры, производимой на стане 250 Череповецкого меткомбината диаметром 10, 12 и 16 мм. К концу года планируется получение сертификации на всю линейку арматурного проката диаметром до 40 мм.

«Полученная сертификация даст компании возможность расширить географию поставок и повысить их эффективность за счет перспективных и логистически достижимых экспортных рынков. Уже на апрель этого года нами заключен ряд сделок на поставку арматурного проката по стандарту общим объемом 1700 т», — комментирует директор по маркетингу и продажам дивизиона Северсталь Российская сталь Д. Горшков.

-

В кузнечно-прессовом цехе Красноярского металлургического завод: введен в эксплуатацию продольно-фрезерный обрабатывающий комплекс нового поколения VF-3000.

В течение нескольких месяцев шла работа по установке всех частей и оборудования станка. Тайваньское оборудование предназначено для изготовления штампового инструмента, необходимого для производства различных штамповок и поковок, в том числе авиационного назначения.