Блог «Модернизация»

Блог для новостей о модернизации в России

-

На Каспийском заводе листового стекла запустили современную установку по нанесению антикоррозийных покрытий. Запуск установки проведен совместно со специалистами немецких компаний в рамках программы технологического развития предприятия.

Новая антикоррозийная система производства компании Grafotec Spray Systems GmbH (Германия) позволяет осуществлять нанесение защитной пленки на ленту стекла в виде концентрированного раствора кислот. Это позволяет более эффективно защитить стекло от выщелачивания по сравнению с традиционными порошковыми средствами антикоррозийной защиты. Подобная система нанесения жидкой антикоррозийной защиты является новейшей разработкой мировой стекольной промышленности и не имеет аналогов в России, что позволит расширить регионы сбыта продукции предприятия.

Предприятие является одним из крупнейших заводов по производству листового стекла флоат-методом на юге России. Он расположен в поселке Тюбе Кумторкалинского района, на территории инвестиционной площадки «Тюбе». На предприятии работает 410 человек с ежемесячной средней заработной платой размером 35 тыс рублей.

-

Волгоградский филиал АО «Редаелли ССМ» (входит в ОАО «Северсталь-метиз», метизную группу ПАО «Северсталь») запустил три новых волочильных стана.

Обновление парка оборудования сталепроволочного цеха прошло в рамках развития производства специальных канатов. Инвестиции на данном этапе составили более 100 млн рублей.

Станы предназначены для выпуска широкого ассортимента продукции, в том числе оцинкованной проволоки маркировочных групп 200 и 220. Она применяется для изготовления канатов специальных типов, и отличается большой прочностью. Скорость волочения на новых станах в среднем составляет 12-15 метров в секунду.

«Производительность нового оборудования в два раза выше, чем у стана предыдущего поколения. В среднем за сутки на нем может быть выпущено более трех тонн проволоки, в зависимости от ее диаметра. Таким образом, реализованный инвестиционный проект позволил существенно повысить производительность труда без снижения качества продукции», — комментирует Борис Иванченко, исполнительный директор волгоградского предприятия АО «Редаелли ССМ».

-

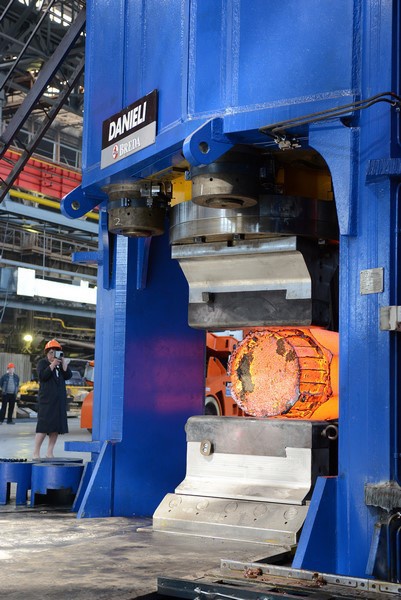

Новый ковочный пресс мощностью 3,5 тысячи тонн запущен на заводе «Русполимет» в г. Кулебаки Нижегородской области. Подготовка пресса к работе заняла два года. Он сможет обрабатывать заготовки массой от 50 килограммов до 12 тонн.

Запуск оборудования стал одним из заключительных этапов комплексной модернизации и технического перевооружния предприятия, которая началась в 2008 году. Объем средств, израсходованных в рамках инвестиционной программы, составил около 7 млрд рублей. Проект реализуется в рамках стратегии развития предприятия на период 2006-2016 гг., направленной на повышение экономической эффективности его деятельности и выход на новые рынки.

Целью проекта является освоение новых видов продукции, в том числе с целью импортозамещения и существенного расширения номенклатуры выпускаемых кольцевых заготовок, поковок и слитков, в том числе поставляемых предприятиям оборонно-промышленного комплекса России.

-

В сталеплавильном производстве Череповецкого металлургического комбината, одного из крупнейших интегрированных заводов по производству стали в мире (входит в состав дивизиона «Северсталь Российская сталь»), завершилась первая в этом году линейка капитальных ремонтов стоимостью 147,2 млн рублей. Восстановлены проектные параметры конвертера № 2, установок непрерывной разливки стали (УНРС) №№ 1 и 3, а также установки «печь-ковш».

Работы выполнили сотрудники ремонтных подразделений дивизиона «Северсталь Российская сталь» (Центр «Промсервис», Машиностроительный центр «ССМ-Тяжмаш» и Центр «Домнаремонт») и подрядных организаций региона.

Специалисты заменили сегменты шлема и огнеупорную кладку второго конвертера, восстановили подконвертерную зону и участок подрельсового основания путей сталевоза. В ходе ремонтных работ также были обновлены механизмы роликового полотна УНРС №№ 1 и 3 и роликовые секции агрегатов, и проведена ревизия газорезок. На установке «печь-ковш» впервые с запуска оборудования в 2006 году специалисты заменилиопорно-поворотный подшипник портала.

-

ООО «РМТ», проектное предприятие Роснано, управляет инновационным производством термоэлектрических изделий для космических программ при помощи ERP системы Infor SyteLine, внедрение которой стартовало 5 лет назад на двух производственных площадках и успешно завершилось вводом системы в промышленную эксплуатацию.

Компания РМТ основана в 1994 году и специализируется на производстве специальных компонентов для электронной техники и оптоэлектроники. Компания входит в число 10 наиболее крупных производителей термоэлектрической микроохлаждающей продукции в мире и экспортирует около 80% своей продукции — в США, Канаду, Японию, страны Европы и Юго-Восточной Азии.

Компания «РМТ» является единственной в России термоэлектрической компанией, которая получила лицензию Роскосмоса на право разработки и поставки термоэлектрических изделий для космических программ.

-

На кузнечном заводе ПАО «КАМАЗ» (входит в Госкорпорацию Ростех) внедряется масштабный проект, связанный с приобретением современного технологического оборудования — индукционных нагревательных установок с тиристорными преобразователями частоты (ТПЧ). После успешных испытаний первая установка была запущена в кузнечно-прессовом корпусе № 1 (КПК-1).

-

Для организации серийного производства самолета МиГ-35, корпорация «МиГ» проводит комплексную модернизацию производства в подмосковных Луховицах. Так в рамках реализации Федеральной целевой программы развития оборнно-промышленного комплекса на Производственном комплексе № 1 — филиале корпорации — завершили реконструкцию и модернизацию действующего цеха полимерных композитных деталей и агрегатов. Там происходит зарождение детали самолета: элеронов, закрылок, рулей, стабилизаторов, дефлекторов.

-

Ведущий мировой производитель трансформаторного проката компания ВИЗ-Сталь (входит в Группу НЛМК) запустила в эксплуатацию новое крановое оборудование для обслуживания агрегатов на участке отделки цеха холодной прокатки. Проект стоимостью более 30 млн рублей нацелен на повышение промышленной безопасности, надежности грузоподъемного оборудования и стабильности производства.

Мостовой электрический кран с поворотной тележкой грузоподъемностью 20 тонн, заменивший выработавший свой ресурс подъемно-транспортный механизм, произведен на Павлодарском машиностроительном заводе. Применение современных технических решений в конструкции агрегата позволило повысить скорость обслуживания грузов и улучшить условия труда персонала.

Проект реализуется в рамках комплексной программы по обновлению устаревшего грузоподъемного оборудования. На сегодняшний день предприятие заменило пять мостовых кранов. До 2020 года на ВИЗ-Стали планируется установить еще пять новых агрегатов. Общий объем финансирования в обновление подъемно-транспортных механизмов на сегодняшний день составил свыше 130 млн рублей.

-

В рамках инвестиционной программы Металлоинвеста по обновлению оборудования горнотранспортного комплекса на Михайловский ГОК поступил новый тяговый агрегат отечественного производства.

Монтаж новой техники осуществил завод по ремонту горного оборудования (дочернее предприятие МГОКа) совместно с бригадой будущих машинистов, а также с представителями Новочеркасского электровозостроительного завода, на котором данная техника и была произведена.

В настоящее время тяговый агрегат проходит так называемую обкатку в управлении железнодорожного транспорта. Новая машина имеет ряд важных преимуществ. Кабина полностью герметична, что исключает проникновения в нее громких звуков и пыли. Удобные кресла, микропроцессорная система управления, два современных кондиционера делают работу машиниста более комфортной.

Технические характеристики электровоза также достаточно высоки. Он имеет более мощный, плавно работающий двигатель, что позволяет перевозить большие объемы рудной массы из карьера на дробильно-обогатительный комплекс.

Компания «Металлоинвест» системно пополняет парк горной техники на горно-обогатительных предприятиях. Для Лебединского и Михайловского ГОКа приобретаются большегрузные самосвалы, тяговые агрегаты, экскаваторы и другие машины. Реализация этой масштабной инвестиционной программы направлена на повышение производительности и эффективности данных переделов предприятий, на улучшение условий труда работников комбинатов Металлоинвеста.

-

Предприятие Холдинга «Швабе» Госкорпорации Ростех приобрело и установило на производстве вакуумную установку электронно-лучевого испарения для напыления специальных покрытий на оптические детали. Новое оборудование дало возможность сотрудникам завода увеличить светопропускание оптических деталей.

Автоматизированная вакуумная установка электронно-лучевого испарения предприятия Холдинга «Швабе» — АО «Швабе — Оборона и Защита» (г. Новосибирск) предназначена для нанесения многослойных оптических покрытий для видимого, УФ и ИК диапазонов на различные материалы. Прибор обеспечивает высокую точность в работе за счет совмещения оптического и кварцевого контроля.

-

Новое оборудование для для дозирования, измельчения, прокалки, рассева и смешивания компонентов шихты запущено в эксплуатацию на Каменск-Уральском литейном заводе (входит в корпорацию «Уралвагонзавод»).

Старые агрегаты были полностью демонтированы, а новые — более эффективные и экологичные — установлены с учетом современных принципов организации производства. Их изготовила московская фирма «Консит-А», специалисты которой провели пусконаладку комплекса вместе с заводскими службами, сообщается в материалах корпорации.

«Новое оборудование обладает высокой производительностью. Самый показательный пример: в 10 раз сократилось время смешивания компонентов, с 5 часов уменьшилось до 30 минут, — отмечает главный металлург КУЛЗа Андрей Лагунов. — Сейчас идет отработка технологических режимов на всех этапах приготовления шихты, чтобы достичь максимальных результатов».

Обновление шихтового передела является частью большого заводского проекта — реконструкции производства дисков трения к спецтехнике в рамках федеральной программы импортозамещения. В прошлом году в русле этого актуального направления в отделении металлокерамики установлен автоматический гидропресс мощностью 2 тыс. тонн Коломенского завода тяжелого станкостроения.

-

Йошкар-Олинский витаминный завод осуществляет свою деятельность более 70 лет. Его преимущество заключается в работе по полному технологическому циклу. С 2009 года на предприятии реализуется инвестиционный проект по технологической реконструкции и модернизации производства стоимостью 351 млн рублей. Создан новый участок фасовки, отремонтированы лаборатории, цех производства жидких лекарственных средств.

В прошлом году на развитие было направлено 119 млн рублей. В рамках инвестиционного проекта приобретено современное оборудование, которое позволит оптимизировать процессы производства лекарственных средств, создать условия для разработки и производства новых препаратов и увеличить к 2017 году объемы производства на 50% по сравнению с 2014 годом.

Йошкар-Олинский завод поставляет свою продукцию во все регионы России, страны СНГ и Балтии. Что касается производства новых препаратов, то на различных стадиях разработки и регистрации в настоящее время находится более 30 наименований товаров.

-

Новый гидравлический пресс смонтирован и введен в эксплуатацию в рамках реализации инвестиционного проекта реконструкции технологической линии № 5 на прессоформовочном участке цеха шамотных изделий (ЦШИ).

Новый агрегат способен заменить целую линию, он позволит расширить номенклатуру в сторону увеличения производства изделий с высокими физико-механическими показателями, обеспечить выпуск ответственных марок огнеупоров (около 14 тысяч тонн в год), которые сейчас ММК приобретает на стороне. В состав линии входит не только 93-тонный пресс усилием прессования 16 000 кН, но и современный смеситель, а также современная весодозирующая линия. Все оборудование — российского производства. Использовавшееся ранее оборудование технологической линии не позволяло производить высококачественные плотные огнеупоры со сложной конфигурацией и высокими требованиями по показателям предел прочности при сжатии и пористость. Отсутствие в ЦШИ гидравлического пресса не позволяло осваивать производство новых марок, типоразмеров и расширять сортамент формованных алюмосиликатных изделий.

Реализация этого проекта свидетельствует о том, что предприятие не остановилось в развитии, идет вперед, — отметил Павел Шиляев. — Ввод нового оборудования позволит закрыть потребности комбината в огнеупорах ответственных марок и, благодаря расширению сортамента выпускаемых изделий, освоить новые рынки сбыта".

-

Реализация проекта перевода литейного производства с печного топлива на природный газ началась четыре года назад и полностью реализована только сейчас. По подсчетам экономистов предприятия, выгода от нововведения составит более 40 млн рублей в текущем году и в дальнейшем будет расти.

Силами отделов главного энергетика и главного металлурга «Омсктрансмаша» была проведена серьезная работа по заключению договоров на проектные работы и монтаж подводящего газопровода к оборудованию, переводимому на природный газ, приобретение дополнительного оборудования. Для сушки и разогрева футеровки разливочных ковшей в сталеплавильном цехе были приобретены специальные установки (стенды).

-

Конструкторы компании Ярославские моторы разработали комплект переоборудования для установки двигателей ЯМЗ и ТМЗ на китайские бульдозеры Shantui SD32.

Двигатель ТМЗ для Shantui SD32 © yarmotor.com

Двигатель ТМЗ для Shantui SD32 © yarmotor.comБлагодаря невысокой (относительно аналогичных образцов Caterpillar и Komatsu) стоимости, Shantui SD32 стал одним из наиболее популярных бульдозеров в нашей стране, входит в чисто крупнейших в мире. Большое число приобретенных бульдозеров и малое количество сервисных центров, а также длительные сроки при снабжении запасными частями, потребовали нового подхода к обслуживанию Shantui. Адаптация широко распространенных Российских двигателей ЯМЗ и ТМЗ стала логичным в данной ситуации решением.

Для переоборудования Shantui SD32 отлично подошел двигатель ЯМЗ-7511 мощностью 400 л.с. Ярославского моторного завода. При необходимости увеличить мощностные характеристики базового бульдозера, возможно использование двигателей Тутаевского моторного завода.

Экономия от установки дизеля ЯМЗ на бульдозер Shantui SD32 составляет до половины стоимости капитального ремонта двигателя базового Cummins (при условии замены основных деталей).

Компания Ярославские моторы продолжает линейку технологических решений, направленных на импортозамещение.

-

Объем выпуска продукции в натуральном выражении вырос на 9% к показателям 2014 года, в денежном выражении рост составил 27%. Реализация готовой продукции выросла на 17% в денежном выражении, производительность труда на предприятии увеличилась на 12,5%, рост средней заработной платы составил 17%.

«На заводских площадках была смонтирована новая линия по выпуску моллированного стекла производительностью 30 тысяч изделий в месяц. Установлены и пущены в эксплуатацию автоматические линии шлифовки стекла, что также позволило улучшить основные показатели предприятия», — сообщили в региональном Минпроме.

Кроме того, в 2015 году на заводе были созданы дополнительные рабочие места. Это стало возможным благодаря созданию в цехе № 1 нового участка и переходу работы цеха на непрерывный режим работы. В связи с повышенным спросом на продукцию, дополнительно была запущена в работу стекловаренная печь производительностью 8 тысяч изделий в сутки.

Численность работников предприятия составляет 847 человек, за счет создания новых рабочих мест численность работников по сравнению с аналогичным периодом 2015 года увеличилась на 66 человек. С начала 2016 года по направлениям центра занятости населения на предприятие трудоустроено 45 человек.

Предприятие не останавливается на достигнутом. В 2016 году поставлены новые задачи — взять план с приростом в 20% объемов производства и реализацией продукции.

-

ЗАО «Ормет» — предприятие Русской медной компании в Оренбургской области, специализирующееся на добыче и переработке медных и медно-цинковых руд (производственная мощность предприятия — до 820 000 тонн руды в год) успешно провело очередные мероприятия по модернизации. В конце 2015 на обогатительной фабрике ЗАО «Ормет» была введена в промышленную эксплуатацию Автоматизированная система аналитического контроля (АСАК) на базе Автоматизированного потокового рентгеновского анализатора пульп АР-35-О.

Поставку и ввод АСАК в эксплуатацию осуществило АО НПП «Буревестник» — крупнейший в СНГ разработчик и производитель рентгеновской аппаратуры для промышленных и научных целей, дочернее предприятие АК «АЛРОСА».

-

«Европолимер» (г. Ростов-на-Дону), крупный производитель пленок, труб из полиэтилена и ПВХ, упаковки, запустил новую экструзионную линию. Производительность оборудования составляет 900 килограммов продукции в час.

Компания отмечает, что теперь сможет выпускать тонкие небарьерные пленки с улучшенными характеристиками: с повышенной прочностью, стойкостью к механическим воздействиям, меньшим весом и толщиной.

Оборудование оснащено современными системами гравиметрического дозирования, контроля температурных режимов, ширины, толщины, разнотолщинности. С ее запуском «Европолимер» смог освоить производство пленок для ламинации, пленок дабл-стрейч-худ и других видов гибкой упаковки.

Суммарный объем инвестиций в проект составил порядка 150 млн рублей.

-

В Великом Новгороде,на основной производственной площадке машиностроительной корпорации «Сплав» — АО «Контур» — запущена в эксплуатацию новая установка для плазменной и газовой резки металла.

-

В литейном отделении Саяногорского алюминиевого завода РУСАЛа освоили новый вид продукции — плоские слитки из алюминиево-магниевого сплава. В течение прошлого года прошли все подготовительные работы, и теперь саяногорские металлурги ежемесячно выпускают по 600 тонн нового сплава на основе алюминия. Новый товар уже нашел признание на российском рынке производителей консервной тары.

— Выйти на серийное производство этого сплава нам позволила модернизация второго литейного агрегата (ЛА-2), — пояснил управляющий директор Саяногорского алюминиевого завода компании РУСАЛ Евгений Попов. — Мы установили новые поворотные миксеры и литейную машину «Wagstaff» грузоподъёмностью 72 тонны, дополнили систему фильтрации. Теперь на ЛА-2 мы производим плоские слитки 5ххх и 6ххх серий весом до 20 тонн каждый. Модернизация, инвестиции в которую составили 23 млн долларов, позволяет нам расширить список потенциальных заказчиков.

Параллельно на САЗе отработали технологию производства сплава 3ххх группы в плоских слитках, используемого для производства банок под напитки. Опытная партия произведённых слитков сейчас проходит испытание у российских партнеров на прокатном производстве.