В России получили сварной шов, соответствующий по прочности авиационному сплаву

Все мировое авиастроение стремится к одному — строительству более прочных, но при этом легких летательных аппаратов. Для этого создаются сплавы с улучшенными техническими характеристиками, например, алюминий-литиевые. Такие сплавы, не теряя своей прочности, снижают массу конструкции, а вместе с этим и расход топлива. Еще одно преимущество алюминий-литиевых сплавов в том, что их можно сваривать, отказавшись от технологии клепки металла в пользу сварных соединений. До недавнего времени большой проблемой было то, что сварной шов проигрывал в прочности самому сплаву. В Сибирском отделении РАН эту задачу решили. Специалисты Института теоретической и прикладной механики им. С. А. Христиановича (ИТПМ СО РАН) совместно с коллегами из Института химии твердого тела и механохимии СО РАН (ИХТТМ СО РАН) и Института ядерной физики им. Г. И. Будкера СО РАН (ИЯФ СО РАН) впервые получили сварной шов с пределом прочности таким же, как у основного материала. Результаты были представлены на конференции «Создание теоретической и экспериментальной платформы для изучения физико-химической механики материалов со сложными условиями нагружения».

НОВОСИБИРСК, 14 марта. ТАСС. Ученые Сибирского отделения РАН (СО РАН) впервые получили сварной шов с таким же уровнем прочности, как у основного авиационного сплава, что является обязательным требованием для внедрения метода в практическое авиастроение. Об этом сообщили во вторник в пресс-службе Института ядерной физики им. Г. И. Будкера (ИЯФ) СО РАН.

«Нужно, чтобы прочностной уровень сварного шва был равен прочностному уровню сплава на 100%, и только в этом случае можно говорить о внедрении метода в практику. Мы провели хорошую фундаментальную работу — получили для всех алюминий-литиевых сплавов, в том числе для сплава В-1469, прочностные свойства швов на уровне прочности основного материала», — приводит пресс-служба слова заведующего лабораторией лазерных технологий Института теоретической и прикладной механики им. С. А. Христиановича (ИТПМ) СО РАН Александра Маликова.

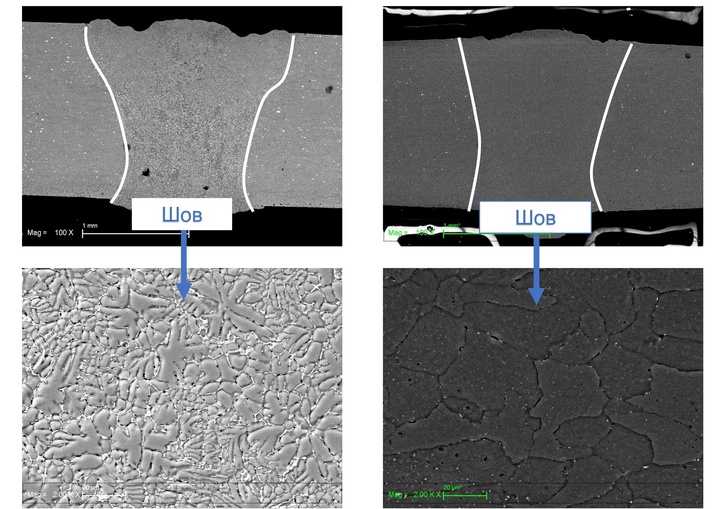

В пресс-службе рассказали, что мировое авиастроение стремится к строительству более прочных, но при этом легких летательных аппаратов, для этого создаются сплавы с улучшенными техническими характеристиками, например, алюминий-литиевые, которые можно сваривать, отказавшись от технологии клепки металла в пользу сварных соединений. Однако до недавнего времени большой проблемой было то, что сварной шов проигрывал в прочности самому сплаву. Низкий уровень прочности сварного шва обусловлен изменением структуры материала, которое возникает при быстром нагреве лазерным излучением, и процессами, происходящими во время последующей кристаллизации сплава, перехода из жидкого состояния в твердое.

Специалисты ИТПМ СО РАН, Института химии твердого тела и механохимии СО РАН (ИХТТМ СО РАН) и ИЯФ СО РАН изучили при помощи синхротронного излучения, как меняется структура материала, можно ли ее восстановить и какие режимы лазерной сварки и последующей термообработки позволят достичь и сохранить необходимый уровень прочности шва. Им удалось впервые получить сварной шов с пределом прочности таким же, как у основного материала.

При лазерной сварке металлов, под воздействием высокой температуры, в зоне плавления происходят различные структурные или фазовые превращения, одно вещество трансформируется в другое, характеристики сплава меняются. Раньше для полного понимания закономерностей структурных превращений информации было недостаточно. Сибирские ученые впервые в мире применили синхротронное излучение (СИ) в режиме реального времени на каждом этапе лазерной сварки и начали изучать процессы образования тех или иных структурных состояний, причин их трансформаций и переходов. Исследования были проведены в ЦКП «Сибирский центр синхротронного и терагерцового излучения».

«При добавлении меди и лития происходит упрочнение алюминиевых сплавов — добавленные элементы рассредоточиваются в материале, выстраиваясь между зерен алюминия, и не дают им расплываться, можно сказать, цементируют их. После того, как при помощи лазерного воздействия мы получаем сварной шов, в материале, начинается обратный процесс — кристаллизация, в ходе которой алюминий вытесняет упрочняющие добавки. <…> В ИТПМ подобрали температурные режимы лазерной сварки, при которых все возвращается обратно. При помощи СИ и экспериментов in situ мы увидели и подтвердили, что механизм работает и при определенных параметрах сварки структурное состояние, отвечающее за прочность сплава, можно вернуть», — приводятся слова старшего научного сотрудника ИЯФ СО РАН Константина Купера. Специалистам удалось получить прочный сварной шов, сохранив прочность самого сплава.

https://inp.nsk...-v-novosibirske

https://www.inp...-v-novosibirske

https://www.sbr...-v-novosibirske

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

14.03.2318:45:04

14.03.2319:05:25

14.03.2320:09:04

14.03.2320:36:12

14.03.2320:38:54