Блог «Модернизация»

Блог для новостей о модернизации в России

-

В административно-бытовом корпусе цеха № 30 АО «Салаватский химический завод» в г. Салават Республики Башкортостан завершены все строительно-монтажные и отделочные работы. Идет установка мебели и обустройство рабочих мест инженерно-технических работников.

Всего же сотрудники Главного управления Спецстроя России по территории Урала ведут работы на десяти объектах Салаватского химического завода. Наиболее значительный из строящихся объектов — основной производственный корпус цеха № 30, высота которого достигает 40 метров.

-

В Карелии, на предприятии «Сегежская упаковка» ( входит в Segezha Group) запущена в эксплуатацию новая пакетоделательная машина. Мощности предприятия по выпуску бумажной потребительской упаковки таким образом удвоились: «Сегежская упаковка» отныне может изготавливать до 50 млн штук продукции в год.

Новая автоматизированная линия Triumph 5QT SM Servo дополнила аналогичную машину, работающую на предприятии с конца 2005 года. Инвестиции составили порядка 150 млн рублей.

Универсальное оборудование линии позволяет выпускать широкий ассортимент потребительской упаковки — бумажные сумки, пакеты, мешки, и рассчитано на круглосуточный режим работы. Мощность машины — около 24 млн. штук упаковки в год.

Ввод новой линии позволит полностью удовлетворить спрос потребителей, который до недавнего времени превышал возможности производства.

-

В г. Верхняя Пышма Свердловской области на Екатеринбургском заводе по обработке цветных металлов создан производственный комплекс по обогащению и переработке минерального и техногенного сырья с низким содержанием драгоценных металлов (от 0,02 процента). Сырьё перерабатывается в шлак, который используется в дорожном строительстве. При этом вырабатывается электроэнергия и извлекаются драгметаллы.

Новая линия сможет перерабатывать до 1000 тонн сырья в год: катализаторов нефтехимии, автокатализаторов, отвалов и хвостов горнодобывающих предприятий, электронного лома и др., извлекая до 600 кг драгоценных металлов. Аналогов данному проекту в России на сегодняшний день нет.

-

Новосибирский хлебокомбинат «Инской» запустил новую линию производства, где будут печь 20 тонн хлеба в сутки. Открытие состоялось 21 июля. На новой производственной линии хлебокомбината установили оборудование словенской компании «Гостол-Гопан», которое подразумевает минимальное участие человека в производстве.

Ввод новой линии позволил «Инскому» увеличить объем суточного производства хлеба на 15 тонн по сравнению с прежними показателями. Проект осуществили за счет федеральной программы финансовой поддержки малого и среднего предпринимательства АО «МСП Банк».

Хлебокомбинат «Инской» основан в 1948 году, он насчитывает более 200 видов кондитерских и хлебобулочных изделий.

-

В глиноземном цехе Уральского алюминиевого завода после модернизации запущена новая линия. Она позволит более чем на треть увеличить производство крылатого металла. Событие стало подарком к профессиональному празднику — Дню металлурга.

В этом цехе выпускается глинозем. Это главная составляющая в производстве алюминия. Модернизация цеха длилась больше года, за это время он был полностью отремонтирован и заменены барабанные вакуумные фильтры, которые используются при сушке гидрата — сырья для глинозема. Старое оборудование проработало более 40 лет. Новые же фильтры, утверждают специалисты, прослужат почти вдвое дольше.

Так, благодаря им увеличится выпуск крылатого металла с 700 до 900 тонн в год. Алексей Нифонтов, начальник производственно-технического отдела филиала «УАЗ-СУАЛ»: «Для горожан это будет означать, что появится минимум 80 рабочих мест. Каждое рабочее место на заводе создает не менее четырех рабочих мест в сфере обслуживания в городе».

-

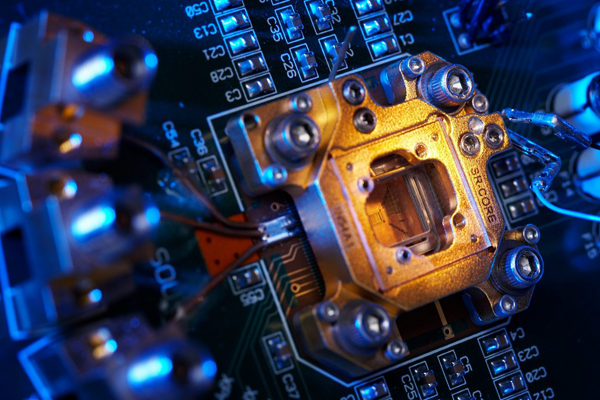

Холдинг «Швабе» модернизировал гальванический участок, осуществляющий нанесение специальных покрытий на различные оптические изделия. Данная процедура позволила на 20% повысить производительность подразделения.

Модернизация гальванического участка была осуществлена на предприятии Холдинга — научно-производственном объединении «Государственный институт прикладной оптики» — в рамках программы технического перевооружения организаций «Швабе» до 2020 года. В ходе данной процедуры было установлено различное новое оборудование, что позволило существенно улучшить технологические процессы.

«На гальваническом участке мы заменили 57 ванн, пульты управления и выпрямители к гальваническим ваннам. А также установили фильтр очистки проточной воды и электрофлотатор для очистки сточных вод. Техническое перевооружение позволило нам на 20% повысить производительность подразделения», — рассказал генеральный директор научно-производственного объединения «Государственный институт прикладной оптики» Владимир Иванов.

В ходе модернизации гальванического участка сотрудники Государственного института прикладной оптики также освоили и внедрили ряд новых гальванических покрытий: твердый хром, черный хром и другие.

-

Основное направление деятельности

ЗАО «Промтекстиль» — разработка и производство хлопчатобумажных,

синтетических и смесовых тканей различной поверхностной плотности

и переплетений. Ассортимент продукции включает в себя более 40

видов технических тканей: фильтровальные, для абразивных

материалов и резинотехнических изделий и нетканые материалы.

Технический текстиль, созданный на фабрике, востребован в пищевой, химической, медицинской, металлургической

промышленности.

Рынки сбыта продукции завода охватывают большую территорию страны, так среди потребителей — ОАО «Белгородский абразивный завод», ЗАО «Ярославль Резинотехника», ОАО «Саранскийзавод РТИ», ЗАО «Курскрезинотехника», ООО «Татнефть»,ОАО «Лебединский ГОК», ОАО «Михайловский ГОК» и другие.

В 2014-2016 гг. ЗАО «Промтекстиль» реализован инвестиционный проект «Тяжелое ткачество». В рамках проекта произошло техническое перевооружение ткацкого производства «Промтекстиль». Приобретение полной технологической цепочки оборудования позволило существенно расширить ассортиментный ряд, запустив в производство новые для России фильтровальные ткани.

-

ОАО «Каменск-Уральский литейный завод» (входит в состав «Уралвагонзавода») на участке металлокерамики ввело в работу линию закалки в среде водорода стальных основ фрикционных дисков, сообщает пресс-служба КУЛЗа.

С запуском новой производственной линии термообработка изделий стала осуществляться непосредственно на заводе. Ранее для выполнения этой операции литейщики практически ежедневно возили диски в Екатеринбург.

-

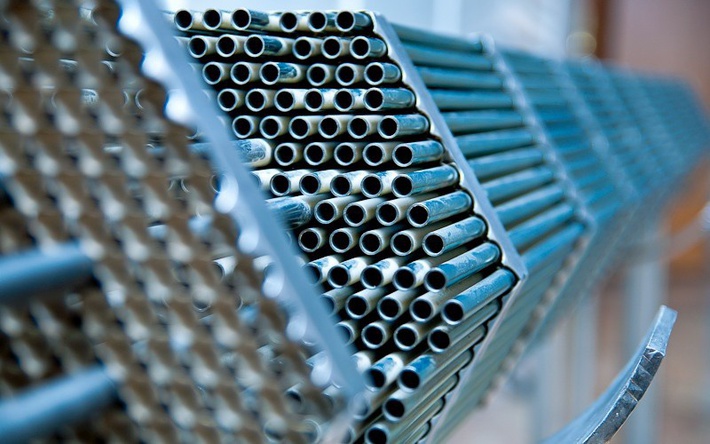

Новочебоксарский «Химпром» завершил проект, направленный на расширение мощностей по производству перекиси водорода. Его реализация проводилась в два этапа в течение 10 месяцев.

На первом этапе предприятие увеличило мощности по выпуску перекиси водорода с 64 до 78 тыс. тонн (в пересчете на 30%-ую концентрацию), на втором — до 95 тыс. тонн. В результате прирост производительности составил 48%.

За 10 месяцев были проведены работы на теплообменном оборудовании, водородном компрессоре, установке активации катализатора, блоке разделения воздуха, реакторе восстановления для гидрирования ацетона в изопропиловый спирт, построена новая градирня.

В проект было инвестировано 145 млн рублей, ожидается, что вложения окупятся меньше чем через год.

Решение о расширении производства перекиси водорода было принято в августе 2015 года в связи с растущим спросом на продукцию. Параллельно «Химпром» продолжает реализацию проекта по созданию производства перекиси водорода по антрахиноновой технологии.

В текущем году на предприятии реализуется несколько проектов с коротким сроком окупаемости. Суммарный объем инвестиций составит порядка 1 млрд рублей.

ПАО «Химпром» — одно из крупнейших предприятий химического комплекса РФ, выпускает более 150 наименований химической продукции. «Химпром» находится под управлением «Группы Оргсинтез», которая была создана для контроля за прямыми инвестициями в химическом секторе.

-

14 июля на литейном участке ЗАО «Магнитогорский завод прокатных валков» (общество Группы ОАО «ММК) пущен в эксплуатацию второй блок среднечастотных тигельных индукционных печей емкостью 10 и 20 тонн.

Пуск в эксплуатацию нового оборудования позволит выплавлять сложнолегированные сплавы для новых видов продукции, снизит расход ферросплавов и шихтовых материалов (снижение расходного коэффициента на производство литой заготовки составит до 10%). Также на 10% снизится расход электроэнергии. Кроме того, произойдет оптимизация планирования серии плавок с минимально необходимой массой для отливки сортопрокатных, листопрокатных валков и бандажей. За счет рациональной загрузки плавильных агрегатов различной емкости (4, 6, 10 и 20 тонн) будет оптимизирован и производственный процесс. Появится возможность ведения режима плавления с частотой 250 Гц, режима доводки и перемешивания — с частотой 125 Гц. Большое значение имеет и экологический аспект — вредные выбросы при ведении выплавки металла на современных печах средней частоты снижаются в 2,6 раза.

-

На металлургическом заводе «Электросталь Тюмени» введено в эксплуатацию новое оборудование (установка вакуумирования стали, стыкосварочная машина, редукционно-калибровочный блок, три линии отделки проката), которое выводит предприятие в число лидеров среди заводов российской металлургии. Оборудование позволяет выпускать принципиально новый вид продукции: конструкционный прокат из высоколегированных углеродистых марок стали, назначение которого — машиностроительный сегмент. Это очень хороший сегмент — от автомобилестроения до тяжелого машиностроения, в частности, производство бурового оборудования. В ассортименте — круг, шестигранник, квадрат разных сечений — от 10 до 40 миллиметров из неограниченных марок стали, теперь завод закрывает потребность практически любого потребителя. Общий объём инвестиций в новые технологические объекты составил около 1,2 млрд рублей.

-

Никольский завод светотехнического стекла завершил оснащение нового цеха на 3 производственные линии моллирования стекла, площадью 800 квадратных метров, где будет создано более 50 рабочих мест.

В настоящее время введена в эксплуатацию первая линия, мощностью 100 тысяч изделий в месяц, где будет выпускаться столовая посуда в ассортименте. В денежном выражении новая линия принесет около 5 млн рублей дополнительной выручки в месяц.

Продукция, произведенная на этой линии, будет реализовываться в крупных федеральных торговых сетях и создаст конкуренцию производителям моллированного стекла Китая, Ирана, Турции.

-

Группа НЛМК завершила испытания уникальных установок валковых прессов высокого давления на 1-й и 4-й секциях обогатительной фабрики Стойленского ГОКа в Белгородской области. Таким образом, новой технологией охвачена половина дробильных мощностей комбината.

В результате испытаний производительность секций увеличилась в соответствии с ожиданиям — более чем на 10%.

Валки высокого давления устанавливаются в дополнение к конусным дробилкам и шаровым мельницам. Применение технологии HPGR позволяет уменьшить удельный расход электроэнергии, снизить расход технологической воды и других материалов в процессе обогащения, повысить степень дробления руды, снизить расходы на эксплуатацию и увеличить объемы переработки руды.

Этот и другие проекты по модернизации мощностей, а также мероприятия по повышению операционной эффективности Стойленского ГОКа позволят к 2017 году увеличить мощности по производству железорудного концентрата с нынешних 15 до 17,2 млн тонн в год. Тем самым будущая фабрика окомкования Стойленского ГОКа мощностью 6 млн тонн окатышей в год, которую планируется запустить в 2016 году, будет обеспечена собственным недорогим железорудным сырьем высокого качества.

-

В АО «Воскресенские минеральные удобрения» (Московская обл.) завершены работы, направленные на увеличение объемов производства фосфорной кислоты.

В цехе экстракционной фосфорной кислоты № 3 (ЭФК-3) состоялся запуск дополнительной вакуум-выпарной установки (ВВУ). Ее включение в технологическую цепочку позволит увеличить производительность цеха со 160 до 180 тыс. тонн стопроцентной кислоты в год.

Модернизация подразделения — часть программы по увеличению объемов производства удобрений, действующей на «ВМУ». Фосфорная кислота является основным полуфабрикатом как для традиционных фосфорных и сложных удобрений (аммофос и NPK), так и водорастворимых агрохимикатов и туковых смесей, которые считаются удобрениями премиального сегмента.

-

Новые страховочные системы испытывают и внедряют на АО «Ангарская нефтехимическая компания». Они гарантируют безопасное проведение работ на высоте при наливе нефтепродуктов, помогают снизить риски для работников производства.

-

На АО «Подольсхлеб» была запущена новая производственная линия KOENG по выпуску мелкоштучных хлебобулочных изделий широкого ассортимента. Производительность линии — 25 тонн в сутки.

Линия полностью автоматизирована и имеет широкие технологические возможности, что позволяет сократить затраты на производство и как следствие — установить доступную цену на производимую продукцию.

С использованием всех преимуществ новой линии «Кёниг» на АО «Подольскхлеб» выпекают булочки собственной товарной марки «Русский хлеб». Это — булочки столичные, булочки с отрубями, булочки гречневые, булочки кукурузные, булочки 8 злаков.

-

На вологодском предприятии Холдинга «Швабе» началась эксплуатация новой цифровой паяльной станции. Система сокращает время выполнения трудоемких операций по монтажу гражданских прицелов и медицинской техники на 15-20%.

-

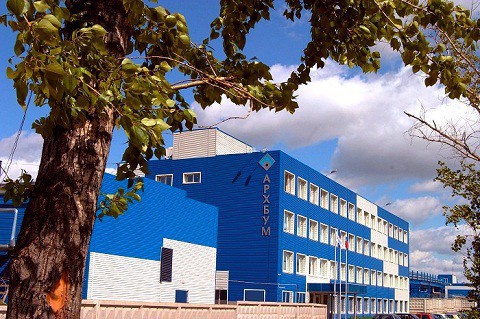

В рамках реализации программы техперевооружения по блоку «Ресурсосберегающие технологии» Подольский и Истринский филиалы АО «Архбум» полностью перешли на природный газ. Консолидированный экономический эффект от газификации двух подмосковных производственных площадок «Архбум» составит более 60 млн руб. в год.

На двух предприятиях дивизиона «Гофроупаковка» в Подольском и Истринском филиалах модернизированы четыре котла Bosch производительностью 6 (два агрегата), 8 и 12 т пара/ч. Стоимость перевода котельных Подольского и Истринского филиалов «Архбум» на природный газ с сжиженного и дизельного топлива соответственно (с учетом разрешительной документации, оборудования, пусконаладочных работ) составила 21,5 млн руб.

В рамках блока «Ресурсосберегающие технологии» две подмосковные производственные площадки «Архбум» поэтапно внедряют полный перевод заводов с ламп накаливания на светодиодные источники освещения. Истринский филиал уже реализовал первый шаг этого проекта на существующих площадях. В 2017 г. завод полностью заменит лампы на светодиодные, а Подольский завод завершит перевод в 2018 г. Стоимость этого проекта АО «Архбум» превысит 40 млн руб.

-

В ПАО «Машиностроительный завод» (Московская обл., входит в Топливную компанию Росатома «ТВЭЛ») на производственной линии изготовления топливных кассет для реакторов ВВЭР-440 успешно произведена вторая партия из девяти бесчехловых рабочих кассет третьего поколения (РК-3), предназначенных для Кольской АЭС. Первая партия РК-3 для этой атомной станции была изготовлена предприятием в 2010 году.Как пояснил инженер-технолог участка сборки РК и ТВС типа ВВЭР-440 ПАО «МСЗ» Роман Козырев, выпуск РК-3 впервые осуществлен на новом производственном участке, особенностью которого является изготовление твэлов и топливных сборок в едином потоке.

-

На базе существующего предприятия в д. Новая Киреевка Тульской области создана новая производственная линия. В рамках модернизации установлено более 400 единиц оборудования по производству трикотажного полотна, верхнего и бельевого трикотажа, чулочно-носочной продукции, перчаток, а также других трикотажных изделий.

Общий объём инвестиций составил 800 млн рублей. В результате модернизации было создано более 500 новых рабочих мест.

Общие годовые объемы производства включают 10 млн метров высококачественных трикотажных полотен различных видов и 17 млн единиц трикотажных изделий, включая чулочно-носочную продукцию, нательное белье, верхний трикотаж.

В настоящее время фабрика является основным поставщиком трикотажных изделий для нужд Министерства обороны РФ и развивает ассортимент выпускаемой продукции для корпоративного сегмента, контрактного производства и потребительного рынка.

В 2016 году «БТК Трикотаж» планирует приступить к производству собственной коллекции трикотажных изделий, ориентированных на поставки сетевым ритейлерам, корпоративным клиентам, государственным структурам и ведомствам.