Блог «Модернизация»

Блог для новостей о модернизации в России

-

20 августа

© frprf.ru Единственная на Урале Пермская судоверфь завершила масштабную модернизацию и теперь самостоятельно, без помощи подрядчиков, строит плавучие причалы Ecostation. Эти комплексы уже работают в Москве, совмещая роль комфортной остановки и зарядной станции для речных электробусов.

-

19 августа

© t.me На «Амурстали» организован и уже успешно работает новый участок по восстановлению электродов.

Ранее электроды восстанавливали в здании кузнечного участка. Он находился на значительном удалении от ЭСПЦ, поэтому задействовали технику, чтобы доставить электроды к месту ремонта и после вернуть снова в цех.

Сейчас необходимость транспортировки отпала: электроды восстанавливают в непосредственной близости от места их использования.

На новом участке есть все необходимое оборудование, его оснастили системой вытяжной вентиляции для эффективного удаления графитовой пыли, которая образуется в процессе механической обработки.

-

19 августа

© chkpz.ru Челябинский кузнечно-прессовый завод ввел в эксплуатацию новые гидравлические прессы, которые работают с усилием 800 и 2000 тонн, а также современные индукционные установки нагрева в рамках масштабной модернизации кузнечно-штамповочного участка Кузнечного цеха № 1.

На таком оборудовании можно изготавливать широкую линейку продукции, включая изделия для аэрокосмической отрасли, энергетики, автомобилестроения и станкостроения. Это корпусные изделия для машиностроения, например, корпуса нефтегазовых задвижек, части насосов высокого давления, запасные части установок гидроразрыва пласта, компоненты тяжелого машиностроения, компоненты промышленных роботов и многое другое.

-

17 августа

17 августа

© up74.ru В 2025 году ЧЗГЭТ также завершил модернизацию окрасочных камер, начатую в 2024 году. Одно сушильное и пять окрасочно-сушильных специально оборудованных помещений позволили сократить цикл окраски-сушки металлических малогабаритных деталей и каркасов с трёх до одних суток.

В рамках совершенствования технологических процессов было приобретено трансформаторно-выпрямительное устройство номинальным выходным напряжением 550 В (ТВУ-550), которое ускоряет и упрощает процесс проведения пусконаладочных работ.

-

Компания ЗМК «Арсенал» на площадке Тульского металлопрокатного завода завершила пусконаладочные работы новой автоматизированной линии по выпуску калиброванного проката. Современное оборудование гарантирует высокую точность геометрии и качество поверхности продукции.В производстве своих изделий ЗМК «Арсенал» использует горячекатаный прокат, выпускаемый Тульским металлопрокатным заводом, что обеспечивает высокое качество готовой продукции.В планах компании — запуск серийного выпуска широкой линейки продукции по следующим стандартам:ГОСТ 1051-73 — «Прокат калиброванный»;ГОСТ 7417-75 — «Сталь калиброванная круглая»;ГОСТ 8560-78 — «Прокат калиброванный шестигранный»;ГОСТ 8559-75 — «Сталь калиброванная квадратная».

-

13 августа

© zmk.ru В прокатном цехе № 3 Златоустовского металлургического завода (Челябинская область) запущен в эксплуатацию токарный станок 1А660.

Вновь установленный станок относится к категории тяжелых, предназначен для черновой и чистовой обработки заготовок из стали с использованием современных резцов с твердосплавными пластинами. Он позволяет обрабатывать более сложные и габаритные заготовки диаметром от 220 до 600 мм (сужение 200-570мм) и длиной до шести метров.

Применение агрегата позволит повысить качество поверхности готовой продукции, сократить сроки выполнения заказов и расширить технологические возможности предприятия.

-

13 августа

© www.interfax-russia.ru Компания «Милфудс» (бренд Poetti, бывшая «дочка» ушедшей из РФ финской Paulig), развивающая кофеобжарочное производство в Тверской области, дооснастила капсульную линию инновационной картонажной машиной для упаковки кофейных капсул.

«Центральным элементом новой упаковочной линии стала мультиформатная картонажная машина — первая в России установка подобного типа. Машина создана инженерами специально для предприятия Poetti с учётом потребностей российского рынка и позволяет автоматически упаковывать капсулы в различные форматы без длительной перенастройки оборудования», — говорится в сообщении пресс-службы правительства региона .

-

12 августа

© t.me В сервисном локомотивном депо «Саратов» (Приволжский филиал «ЛокоТех-Сервис») начал работу новый колесотокарный станок ТК2500 с ЧПУ, приобретенный в рамках инвестиционной программы ОАО «РЖД. Оборудование установлено на участке текущего ремонта тепловозов ТР-1, ТО-3, заменив устаревший станок КЖ20М 1974 года выпуска.

ТК2500 предназначен для обточки колесных пар без выкатки и соответствует требованиям последней инструкции ОАО «РЖД» по ремонту и формированию колесных пар. Станок автоматически считывает параметры колес с помощью бесконтактных профилометров, исключая риск повреждения бандажа. Позиционирование колесной пары также происходит в автоматическом режиме.

-

© vlp.eco Группа компаний «ВЛП» продолжает обновление лесопильного завода в Харовске. В рамках модернизации введена в эксплуатацию вторая кромко-обрезная линия, а также обновлены линии сортировки сырых и сухих пиломатериалов.

-

05 августа

© t.me На руднике «Скалистый» компании ПАО ГМК «Норильский никель» введена в эксплуатацию новая скиповая подъемная машина, установленная на вентиляционном стволе № 9. Это ключевой элемент инфраструктуры, отвечающий за транспортировку добытой руды на поверхность. Модернизация проводится в рамках масштабного обновления оборудования: аналогичные современные подъемники уже работают на рудниках «Маяк» и «Октябрьский».

-

04 августа

© www.acron.ru Группа «Акрон» на своей производственной площадке в Великом Новгороде завершила проект по увеличению мощности агрегата «Аммиак-3» до 2300 тонн в сутки, что позволило нарастить годовую выработку продукта до 830 тыс. тонн. При этом общий объем производства аммиака на новгородском предприятии вырос до 2,4 млн тонн в год.

Инвестиции в модернизацию производства составили 142 млн долларов США. Генеральным проектировщиком выступил НПЦ «Акрон инжиниринг». Базовое проектирование предоставлено компанией KBR.

В рамках реализации проекта модернизированы основные отделения цеха, введено в эксплуатацию более 70 единиц современного технологического оборудования, в том числе горизонтальная колона синтеза аммиака. Часть оборудования и установок дорабатывались специалистами Группы, а также на российских машиностроительных заводах. Инжиниринг и авторский надзор во время монтажа и пусконаладки также вели специалисты «Акрона».

-

На Уфимской ТЭЦ-3 проводятся работы по глубокой модернизации АСУ ТП парового котла Е-230-100 ст.№ 3.

© krug2000.ru Компанией «КРУГ» в рамках проекта выполнены:

-

31 июля

© t.me На производственной площадке ЦКБМ (входит в машиностроительный дивизион «Росатома» — «Атомэнергомаш») начали использовать роботизированную сварку при изготовлении ответственных узлов для атомных электростанций.

Один из таких роботов уже выполняет автоматическую сварку пятитонных проставок — ключевых элементов насосных агрегатов. Эти детали обеспечивают точную установку и надежную работу оборудования АЭС, сообщили в Росатом.

-

29 июля

© t.me Специалисты СКБ-3 и литейного производства Каменск-Уральского металлургического завода (КМЗ) разработали и успешно внедрили новую технологию литья, позволяющую значительно снизить количество дефектов, вызванных шлаковыми и другими неметаллическими включениями.

В основе усовершенствованной технологии лежит модернизированная литниковая чаша с песчаной пробкой, применяемая для производства крупных отливок из черных сплавов. Литниковая чаша выполняет функцию промежуточного резервуара, принимающего металл из разливочного ковша и подающего его через литниковую систему в рабочую полость формы.

Ключевое отличие новой методики заключается в следующем: перед заливкой выходное отверстие чаши перекрывается пробкой. После заполнения чаши расплавленным металлом выдерживается технологическая пауза, необходимая для всплытия шлаковых включений на поверхность. Затем пробка извлекается, и в форму поступает очищенный металл со дна резервуара.

-

28 июля

© severstal.com На Череповецком металлургическом комбинате завершен капитальный ремонт парового котла № 2 на теплоэлектроцентрали. Реализованный комплекс мероприятий позволит сократить потребление природного газа на 12 тысяч кубических метров в час и повысить энергоэффективность производства.

Ключевым элементом модернизации стало строительство обводного газохода, который дает возможность вырабатывать пар с использованием вторичных ресурсов — коксового и доменного газов. В ходе работ был демонтирован устаревший электрофильтр, поскольку уголь больше не используется в качестве топлива. На его месте установлен современный обводной газоход, позволяющий оптимизировать газовый тракт и уменьшить эксплуатационные потери.

-

24 июля

© t.me Луганский литейный завод получил партию современного оборудования, приобретенного при поддержке Фонда развития промышленности ЛНР.

На выделенные средства были закуплены современные обрабатывающие центры и токарные станки, которые уже установлены и готовы к работе. Новые мощности позволят предприятию выпускать изделия сложных форм с повышенной точностью, а также обрабатывать крупногабаритные заготовки, сообщает ФРП ЛНР.

-

24 июля

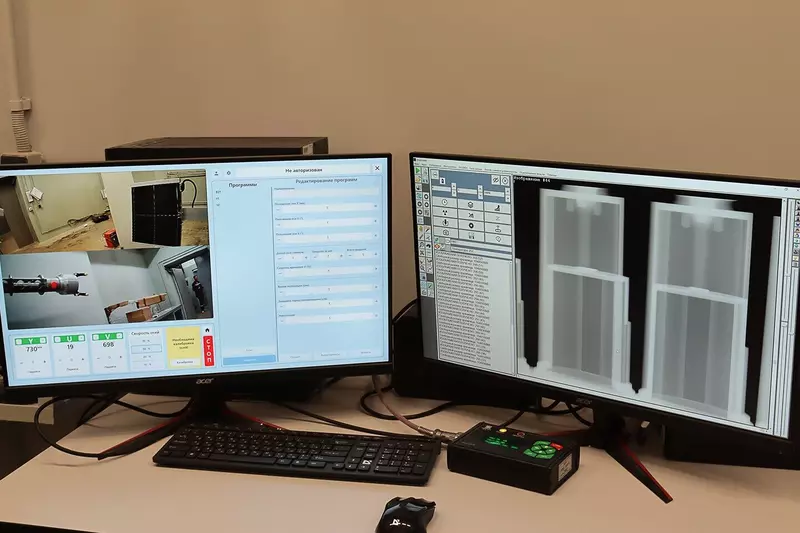

© kalashnikovgroup.ru ПАО «Кировский завод „Маяк“» (входит в концерн «Калашников») обновило производственные мощности, введя в эксплуатацию новый российский рентгенографический комплекс. Для его запуска были проведены подготовительные работы: смонтирована современная вентиляционная система и установлен кондиционер. После завершения пуско-наладочных мероприятий оборудование вышло на штатный режим работы.

-

21 июля

© www.metalloinvest.com На обогатительной фабрике Лебединского горно-обогатительного комбината (входит в состав компании «Металлоинвест») завершён монтаж новой мельницы мокрого самоизмельчения (ММС 9500×2900) производства «Уралмашзавода» (группа УЗТМ-КАРТЭКС).

-

19 июля

19 июля

Меня зовут Илья Бунин, и я работаю главным технологом на Благовещенском сыродельном комбинате молочных продуктов. Наше предприятие специализируется на производстве широкого ассортимента молочной продукции, от традиционного пастеризованного молока до йогуртов и десертов, а также сыров. Несколько лет назад мы столкнулись с серьезной проблемой — коротким сроком хранения нашей продукции, что существенно ограничивало географию наших продаж и приводило к значительным финансовым потерям из-за возвратов из торговых сетей. В этой статье я расскажу, как мы решили эту проблему, внедрив комплексное решение на базе роторного автоклава и технологии MAP-упаковки.

-

18 июля

18 июля

© aex.ru На уфимском предприятии ОДК‑УМПО (входит в Объединенную двигателестроительную корпорацию (ОДК) Госкорпорации Ростех) открылся Центр технологической компетенции алюминиевого литья. Новый центр будет выпускать отливки из алюминиевых сплавов для серийных и перспективных авиационных и индустриальных двигателей. Его мощности позволят производить до 375 тонн литья в год и полностью обеспечат потребности всех предприятий ОДК. Об этом сообщает AVIA.RU.

Проект приурочен к 100‑летию ОДК‑УМПО и стал одним из крупнейших производственных запусков предприятия за последние годы. Центр замыкает важнейшую технологическую цепочку внутри корпорации и снижает зависимость от внешних поставок.