В г. Москва налажен выпуск тяжелых станков лазерной резки металла

Из этого обзора вы узнаете как мы собираем станки лазерной резки тяжелой серии, на расположенном в Москве собственном производстве. Наш экспертный обзор посвящен особенностям и нюансам конструкции, источнику лазера и конструктивным особенностям, влияющим на точностные характеристики и стабильность работы станка.

Лазерная резка — технология резки и раскроя материалов, при которой используется лазер высокой мощности. Сфокусированный лазерный луч, обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые сплавы металла. В результате можно получить узкие резы с минимальной зоной термического влияния.

Волоконные лазеры компактны и прочны, точно наводятся и легко рассеивают тепловую энергию. Устройства этого типа представляют собой вариацию стандартного твердотельного источника когерентного излучения с рабочим телом из оптоволокна.

Промышленность в настоящее время является крупнейшим потребителем волоконных лазеров. Наибольшим спросом при этом пользуются лазеры мощностью порядка киловатта и выше.

Производство станков лазерной резки

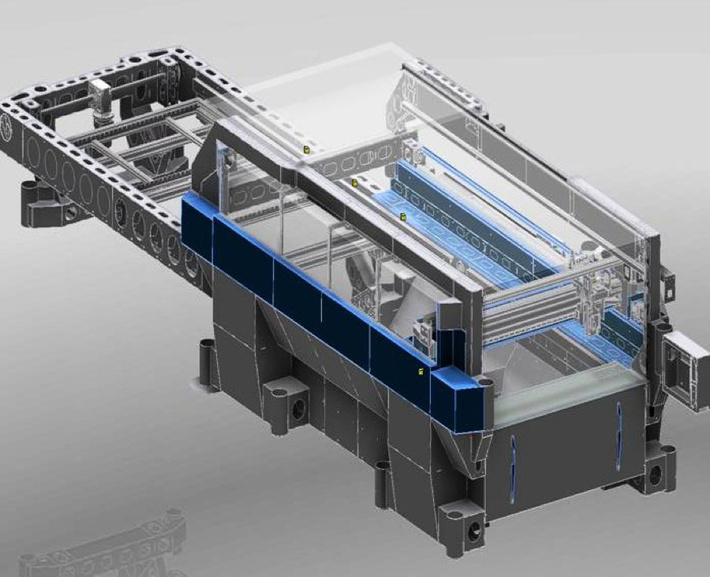

Начальный этап производственного процесса заключается в разработке концепта, схемы компоновки узлов и агрегатов с учетом оптимального сопряжения и расчетов по жёсткости конструкции. Основную работу на этой проводят в один этап. В дальнейшем, при необходимости, в готовый проект могут вноситься изменения.

Большая часть деталей для нового лазерного станка изготавливается также на лазерном станке.

Например, части будущей станины вырезаются из 5-миллемитровой стали, гнутся согласно технологическому заданию, собираются «в пазы» и скрепляются методом сварки. После этого станине необходимо придать вес для стабильной работы станка с ускорением 1,2-2g. Готовая конструкция заливается бетоном, с нее снимается остаточное напряжение, возникшее в процессе термообработки, и она отправляется на фрезеровку.

Фрезеровка станины по всей длине — важный этап, напрямую влияющий на точностные характеристики всего станка. Направляющие, по которым передвигается портал с режущей головой, устанавливаются в технологические пазы в самой станине, без проставок, подпружинивания и прочих хитростей, которые позволяют показать хорошие характеристики точности станка только на этапе запуска, но не в процессе реальной эксплуатации.

При сборке станка процесс фрезеровки станины занимает несколько дней и состоит из четырех этапов: производство замеров, черновая фрезеровка, снятие напряжения, чистовая фрезеровка. После наносится двухкомпонентное защитное покрытие повышенной прочности на полиуретановой основе. Так заканчивается последний этап сборки основы станка — восьми тонной станины, которая обеспечивает высокие динамических показатели, выдерживает многолетнюю эксплуатацию в самых жестких условиях без потери точностей позиционирования и повторяемости.

Портал станка, по которому будет перемещаться лазерная голова, также проходит этап фрезеровки и шлифуется по небольшой, не видной глазу, дуге, что в итоге позволяет получить его параллельное положение относительно стола раскроя с точностью до десятых долей миллиметра. Тщательные расчеты позволили оптимально понять естественный прогиб портала под тяжестью собственного веса и режущей головы.

Режущая голова собственной разработки надежно защищена 4-миллиметровой стальной крышкой, способной выдержать удар листа металла при загрузке. Функция автофокуса в базовой комплектации станка позволяет сократить время на фокусировку луча при раскрое металла разных толщин. Смена линз и защитных стекол может производиться как по «классической» технологии с фронта, рассчитанной для чистых производств, так и снизу головы, с подачей сжатого воздуха, для предотвращения попадания пыли внутрь головы.

Детали внешнего обвеса станка — защитный кабинет, электрошкафы, кожухи, двери, корпус стойки ЧПУ

Сменные столы тоже проходят этап фрезеровки. В конструкции станка и первый и второй стол расположены на одном уровне относительно режущей головы. Это очень важно, т.к. схема расположения столов на разном уровне имеет существенные недостатки. Во-первых, в этом случае уменьшается скорость раскроя на более высоком столе, а во-вторых производители вынуждены помещать, а значит утяжелять, режущую голову на выносную консоль, чтобы обеспечить больший ход по оси Z. В купе с одним двигателем перемещения портала такая машина не способна быстро остановить портал с тяжелой режущей головой во время работы, что пагубно сказывается на точности раскроя. Особенно это заметно при перфорировании отверстий: ровный круг на чертеже превращается в эллипс на практике. Мы давно отказались от подобной схемы.

После подготовки станины и внешних деталей станка производится его сборка. Устанавливаются электро- и пневмо-компоненты. Интегрируется источник лазерного излучения российской разработки — IPG Photonics.

Программное обеспечение ЧПУ станка выполнено на операционной системе Linux, что исключает «зависания», «вирусы» и нестабильную работу, присущие системам на OS Windows. Программное обеспечение полностью русифицировано, обладает возможностью удаленного доступа и имеет понятный и простой интерфейс.

В стандартной комплектации на станок устанавливаются закаленные косозубые рейки шестерни немецкой компании WITTENSTEIN. Это позволяет добиться скорости холостого хода в 140 000 мм/мин при ускорении 1,2g. Опционально возможно установить магнитные направляющие, и таким образом получить скорость в 200 000 мм/мин при ускорении в 2g.

Японские серводвигатели Yaskawa Sigma VII с одноименными драйверами управления являются шедевром надежности и прецизионных характеристик. Мы устанавливаем их на все выпускаемые станки. Важно отметить, что наш станок имеет два двигателя с каждой стороны портала.

В результате сборки получаем двенадцатитонный станок лазерной резки, способный работать в круглосуточном режиме не менее 7 лет, без потери точностных характеристик и преждевременного износа узлов и агрегатов.

После сборки станка на собственном производстве, заказчик приглашается на предварительную приемку, в рамках которой наши специалисты демонстрируют работу станка и проводят экспертную консультацию.

Готовая машина монтируется на территории заказчика. При этом проводится обучение персонала, а в дальнейшем обеспечивается онлайн-поддержка на всем сроке эксплуатации.

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

14.09.1700:42:15

14.09.1700:49:07

14.09.1701:53:14

14.09.1702:37:00

14.09.1704:44:58

14.09.1709:22:34

14.09.1710:43:54

14.09.1704:41:26

14.09.1704:41:52

14.09.1709:03:29

14.09.1711:58:45

14.09.1718:55:48

15.09.1713:47:07

14.09.1716:32:27

14.09.1718:49:35

15.09.1713:04:24

14.09.1706:57:08

14.09.1711:57:14

14.09.1712:30:46

14.09.1715:38:29

14.09.1717:12:53

15.09.1713:49:09

14.09.1717:25:03

14.09.1717:36:21

14.09.1721:58:15

14.09.1722:24:03

14.09.1722:54:02

15.09.1715:55:19

15.09.1716:37:26

17.09.1720:05:09

14.09.1723:51:22

14.09.1717:47:10

14.09.1719:53:19

15.09.1715:56:05

14.09.1720:19:34

06.11.1712:07:09

14.09.1720:40:19

14.09.1722:11:14

14.09.1723:12:01

15.09.1710:23:14

15.09.1713:07:51

06.11.1712:10:22