Запись Как делают металлкерамические панели для станций метрополитена-фоторепортаж перенесена в личный блог модератором.

tumanova перенес эту запись 31.08.2015 21:35

по причине: Другое

Комментарий модератора: "Недостаточно информации."

Как делают металлкерамические панели для станций метрополитена-фоторепортаж

На станции «Румянцево» впервые в истории отделочных материалов метрополитена в нашей стране использованы металлокерамические панели. У нас похожий материал впервые был использован на станциях «Жулебино» и «Лермонтовский проспект» и «Новокосино», но там в качестве основы была использована немецкая керамика, глазурированная стеклоэмалью. Здесь же была освоена технология нанесения расплавленного стекла на металлическую поверхность.

Если производство керамических панелей можно почти полностью автоматизировать, то с металокерамическими уже не получается — огромная доля ручного труда. Но, обычно заказы на такие панели носят маленьких объем и каждый очень индивидуален. Подобное производство есть в Германии и в Китае (основные поставщики) и там тоже используется ручной труд.

Помимо разницы в цене производство, у нас имеет одно существенное достоинство — оперативность. В случае повреждения панели и заказа новой, наш завод выпустить новую через пару дней. При отделки станции этот срок очень важен.

Работа была реализована в рамках программы импортозамещения.Основной технологический процесс осуществляется с применением высокотемпературной печи, аналог санкционных печей, в которых можно не только сжигать импортную санкционную продукцию, но и производить свою.

В Дмитрове на старом заводе был арендован убитый цех, приведен в нормальный вид и начались работы по освоению технологии. Оказалось, что не все так просто, но сейчас все проблемы позади. И теперь он будет использован почти на всех будущих станциях Солнцевской линии. Не только на колоннах, но и на путевых стенах но и в других элементах архитектуры.

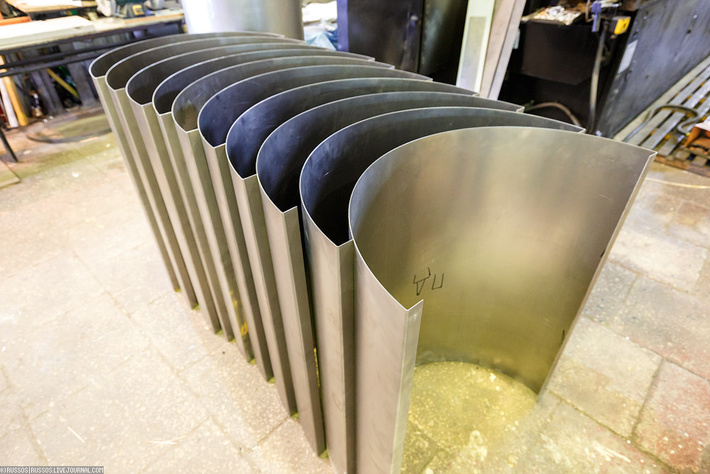

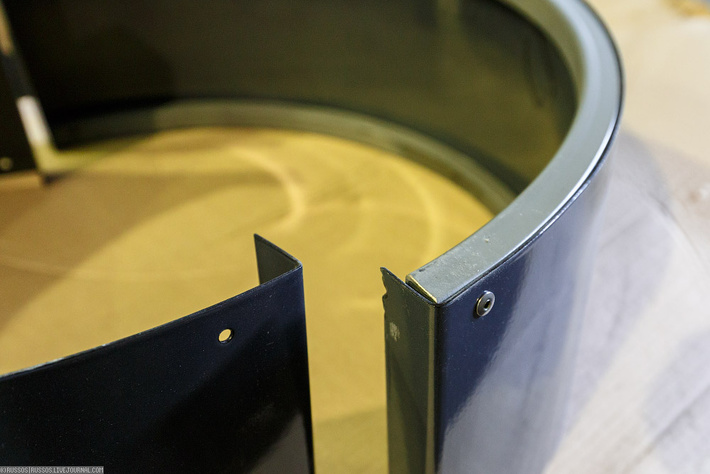

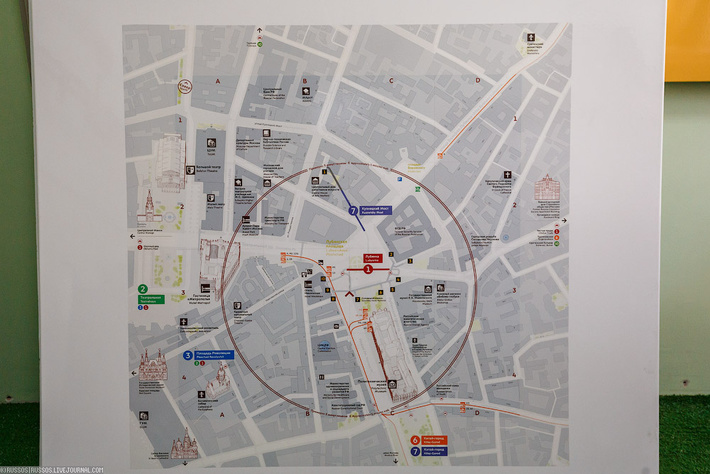

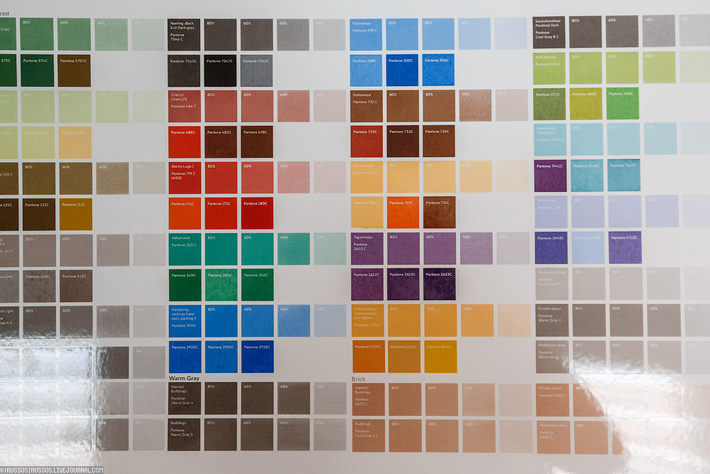

2. Листы железа гнут на этом станке.3. И на другом станке вальцуются по радиусу элементы облицовки.4. Дальше надо приварить торцевую кромку. Сварка выполняется в кондукторе во избежание отклонений по геометрии изделия.5. Готовый шов. А вот дальше начинается искусство :)6. Эмаль не может быть нанесена на острые углы, поэтому все швы шлифуются, удаляются раковины и наплывы.7. Сначала грубо, потом тонко, до достижения плавного перехода от одной поверхности к другой.8. Это делается только в ручную.9. Далее в кондукторе пробивают отверстия с высокой точностью.10. Готовые панели перед нанесением эмали.11. Нанесение эмали сложный и ответственный процесс. Наносится несколько слоев и каждый слой запекается в печке. 12. Здесь имеет значение индивидуальный почерк каждого мастера. 13. Поэтому обычно стараются чтобы весь заказ делали одни и те же люди.14. В эмали были основные проблемы. Сначала использовали эмали отечественного производства, но увы — Лысьвенский завод эмалированной посуды так и не смог сделать эмаль необходимого качества. То, что подходит для посуды, совершенно не подходит для таких панелей. Поэтому эмаль приходится покупать в Германии. Видимо заводу в Лысьве еще есть над чем поработать.15. После каждого нанесения эмали панель отправляется в высокотемпературную печь. Там она обжигается при температуре 820-850 градусов, в зависимости от свойств применяемой эмали и достижения нужного цветового оттенка. Стеклоэмаль имеет чувствительность к изменению «температурной кривой обжига» и при изменении температуры или времени обжига принимает конкретный цветовой оттенок. Такой показатель температуры нужен для того, чтобы стекло сплавилось с металлом на поверхности изделия до состояния термодиффузии.16. Была придумана специальная подвеска панели, чтобы ее не коробило при нагревании. А плоские панели ведет по любому, т. к. сталь при таких высоких температурах становится пластичной, подвержена деформации и после выпекания каждая отправляется под многотонный пресс на несколько часов.17. Слева панель без торцевых ребер жесткости после выпекания, поэтому деформирована. 18. Так как боковушки этих панелей будут спрятаны, то здесь торцевые ребра, которые придают жесткость изделию, не наваривают, а вставляют дугу.19. Получается такое вот ребро жесткости. Собственно все. С одной стороны просто. С другой — это несколько месяцев проб и ошибок и три десятка миллионов инвестированных рублей производственным объединением Компании «НАЦИОНАЛЬНЫЕ ИНВЕСТИЦИИ» в производство, без привлечения государственных инвестиции. 20. Образец панели с шелкографией для навигации в Москве.21. Шелкография наносится с помощью такой вот пленки, которая наклеивается на эмаль. Помните в детстве были переводные картинки? Здесь тот же самый принцип, только место краски — стеклоэмаль, поэтому после запекания ее тоже можно царапать гвоздем и рисунок останется не поврежденным.22. Шелкография позволяет реализовать почти любой цвет.23. Или взять готовые наборы из палитры эмалей.24. Или перевести фото без потери качества. Шелкография и цветные панели будут реализованы на следующих станция метро Солнцевской линии.Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

31.08.1521:35:15

31.08.1521:39:27

31.08.1521:37:51

31.08.1521:48:31