Как уральский производитель медоборудования конкурирует со всем миром

©Видео с youtube.com/ https://www.youtube.com/embed/e7mFJ_YwbVA

В Екатеринбурге на предприятии «Тритон-ЭлектроникС» уже 30 лет производят медицинское оборудование для анестезиологов и реаниматологов. С 2007 г. технику поставляют в больницы по всему миру — от Урала до Коста-Рики. Сегодня в портфеле производителя — контракты и поставки в 30 стран.

DK.RU побывал на одном из крупнейших российских производств жизнеобеспечивающей техники и узнал, как уральская компания вышла на экспорт, зачем оборудование на заводе трясут, нагревают и замораживают, и какой аппарат для европейских клиник производят только в Екатеринбурге.

Дышите-не дышите

Специализация предприятия, рассказывает Антон Юзефович, директор департамента внешнеэкономической деятельности ООО «Тритон-ЭлектроникС», — оборудование для отделений интенсивной терапии, анестезиологии и реанимации. В России компания наиболее известна как производитель «мониторов пациента», которые отслеживают состояние больного, и аппаратов искусственной вентиляции легких (ИВЛ). Сейчас «Тритон» занимает порядка 20% российского рынка среди производителей такой медтехники.

Производственная площадка — около 4 тыс. кв. м, здесь мы разрабатываем и производим только высокотехнологичные вещи, которые являются интеллектуальной составляющей приборов, осуществляем финальную сборку и проверку качества. Все остальное заказываем на других предприятиях — к примеру, пластиковые и металлические детали, — проводит экскурсию по производству Антон Юзефович.

Порядка 75% произведенных приборов остается на российском рынке, остальное уходит на экспорт. Основными конкурентами в компании считают зарубежных производителей (Германия, Швейцария и Америка). Порядка пяти заводов с аналогичной продукцией есть в России, в том числе в Екатеринбурге и Москве.

Работа начинается в конструкторском бюро. «Думаю, оно у нас одно из самых больших на Урале по медицинской технике — 50 человек. Это инженеры-разработчики, проектировщики, электронщики, которые создают программную прошивку — сердце приборов, дизайн, корпус», — рассказывает Антон Юзефович.

Всего на предприятии работает 150 человек.

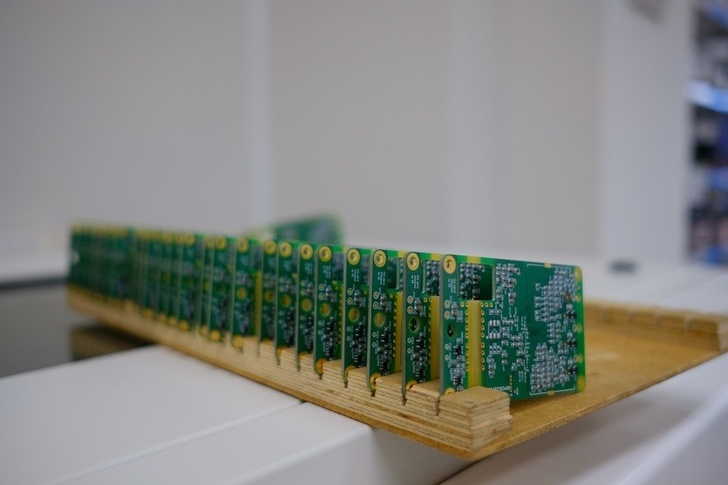

— Каждый прибор состоит из электронных компонентов и печатных плат. Здесь мы их производим. Сейчас идет монтаж печатных плат. Сначала автоматическая монтажная машина сама расставляет электронные компоненты на плате. Затем подключаются люди и вручную допаивают необходимые элементы. Потом плата поступает в печь, где компоненты закрепляются. В готовые платы загружается и настраивается «софт», затем они поступают в сборочный цех — вставляются в корпуса приборов — монитор пациента, аппарат искусственной вентиляции легких и так далее, — рассказывают на производстве.

«Ручной монтаж — очень деликатная и точная работа, поэтому во всех производствах лучшие монтажники — это женщины», — замечает Антон Юзефович.

Уровень автоматизации высокий — сотни плат в месяц собирают четыре монтажника.

Я работаю 15 лет — смотрю качество паек. Уровень хороший, — говорит контролер.

Сборка только ручная — такое оборудование, говорят на заводе, на конвейере не собирают.

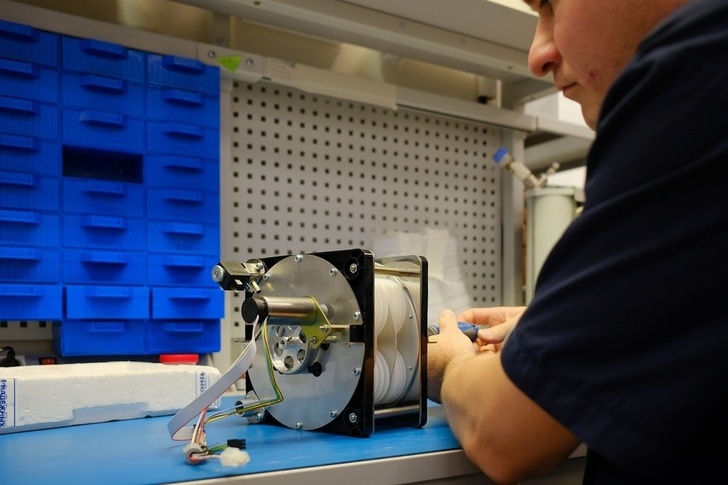

Это один из главных инструментов анестезиолога-реаниматолога — аппарат объемной вентиляции и аппарат высокочастотной вентиляции легких. Приборы замещают функцию дыхания у человека. Один используется для пациентов с травмами, второй — для тех, кто находится на искусственной вентиляции легких. Здесь есть имитатор легкого — детского и взрослого.

Это сердце аппарата ИВЛ. Генератор потока, привод — то, что создает поток и дыхательные движения, когда человек не может дышать сам.

Собранные аппараты отправляют на проверку. Сначала двое суток греют и охлаждают в климатической камере — проверяют, как они ведут себя в разных климатических условиях, и записывают все показания. Затем «трясут» на вибростенде, чтобы проверить качество пайки.

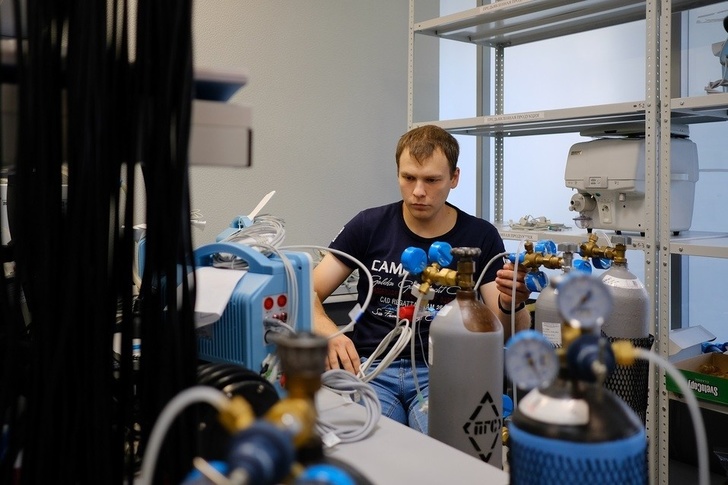

После контроля всех физических свойств проверяют функциональные характеристики — аппараты поступают на испытания.

«Технологии испытаний — это наши собственные разработки. Мы доказали в Росздравнадзоре, что они позволяют эффективно проверить технику. Для каждого прибора — своя технология. К примеру, по монитору пациента мы должны проверить свыше 40 параметров. Сейчас имитируется вдох-выдох человека — тестируется канал капнографии, который используется для измерения концентрации диоксида углерода в вентилируемом газе. Это важно для пациентов, находящихся на искусственной вентиляции легких, — поясняет Антон Юзефович. — Мало того, что мы проверяем каждый аппарат, мы проверяем еще и каждый компонент».

Испытание каждого прибора занимает порядка трех суток. Если произошел какой-то отказ на испытаниях, оборудование возвращается в цех, разбирается, чтобы выяснить причину.

Это не брак, а возврат на этапе проверки, его доля — не больше 4%, — поясняет Антон Юзефович.

Ресурс работы всего оборудования закладывается на период до 10 лет, но до сих пор в Свердловской области работают самые первые аппараты, созданные еще в 1989 г.

Курс на экспорт

В 2017 г. компания вышла на экспорт и сегодня поставляет продукцию в 30 стран мира. Основные потребители — Индонезия, Индия, Шри-Ланка, Вьетнам, Бангладеш. В 2019 г. появился ряд новых стран — заключен контракт с Перу, планируются поставки в Коста-Рику, Египет, страны Северной Африки, Ближнего Востока.

Иностранцы, говорит Антон Юзефович, чаще всего заказывают аппараты ИВЛ — наиболее востребованы они в Латинской Америке, на Ближнем Востоке, в Юго-Восточной Азии. Хит европейских продаж — монитор глубины анестезии. Он позволяет отслеживать глубину погружения пациента в наркоз.

«Электроды крепятся на лоб, затем в процентах показывается глубина наркоза. К примеру, 50% — это уже хирургическая стадия, можно оперировать, — рассказывает Антон Юзефович. — Самое главное — алгоритм оценки. Чтобы прибор „понял“, насколько глубоко человек находится под действием анестезии, нужно провести сумасшедшее количество клинических исследований и испытаний, понять, как интерпретировать энцефалограмму — это большой интеллектуальный труд. И это запатентованные вещи, которые мало кто может делать. В мире такой аппарат производят всего три компании — в США, Испании и мы — единственные в России».

Выход на рынок любой страны занимает 1,5-2 года. В каждой стране оборудование нужно зарегистрировать — пройти через всю адову машину бюрократии. Минздраву конкретной страны надо доказать, что оборудование качественно, безопасно и надежно. Получить сертификат (на поддержание только сертификата ЕС мы ежегодно тратим порядка 20 тыс. евро, оплачивая приезд к нам на аудит специалистов из Германии). Наша тактика такова, что в каждой стране, где мы присутствуем, должен быть дистрибьютор или сервисный центр, чтобы оборудование не оказалось брошено. Самый действенный инструмент продвижения при работе на экспорт — выставки. В год проходит порядка 10 международных медицинских выставок. Самая статусная — Medica в Дюссельдорфе. Она достаточно дорогая, бюджет участия — около 2 млн руб. Но туда приезжает весь мир, и за три дня этой выставки мы проводим 170-180 переговоров — участие окупается на 1000%. Одним из существенных каналов помощи для нас стал СОФПП. Мы вряд ли бы полезли на новые неизведанные рынки за свой счет. Фонд оплатил нам участие в выставке в Турции, по результатам которой мы заключили контракт на $30 тыс. При поддержке фонда к нам приезжали анестезиологи и реаниматологи из Индонезии, мы заключили с ними контракт и поставили техники на $200 тыс. И сейчас можно сказать, что техника уральского производства есть и на Бали, и в Джакарте, и в Бандунге. Нет таких стран, где мало денег. В любом случае здравоохранение финансируется даже в бедных странах.

Сегодня такие аппараты уральского производства установлены в клиниках Испании, Португалии, Германии, Дании, Чехии, Хорватии и в нескольких российских больницах.

«Каждый год мы анализируем новые клинические методики — под них нужно новое „железо“. К примеру, врач придумал, что можно анализировать уровень глюкозы, взяв пробу крови — разработчики придумали глюкометр. Врач придумал, что можно узнать уровень насыщения крови кислородом через датчик — разработчики придумали пульсометр. Примерно 10% наших сотрудников имеют медицинское образование. Более того, у нас в штате есть анестезиологи, реаниматологи, они учат эффективно использовать наши приборы потребителей в других странах», — заключает Антон Юзефович.

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

28.09.1919:15:41

28.09.1921:12:00

28.09.1921:43:11