Пример ассиметричного решения или более простого решения сложных инженерных задач

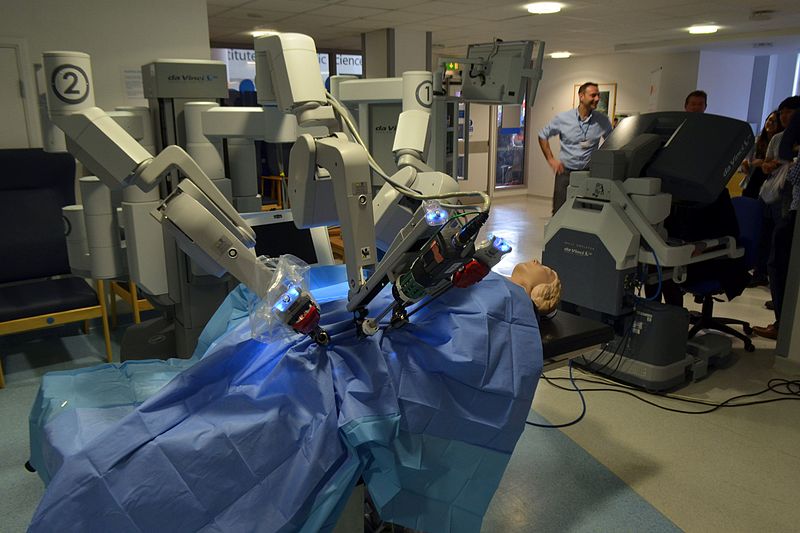

Даю следующий пример.Американцы вложили,не знаю,сколько миллионов или миллиардов долларов в НИОКР и создали уникальный и первый робот-хирург.Запустили его в массовое производство,он доказал свою супер-эффективность и надежность неоднократно,настоящий шедевр высокотехнологичного приборостроения,знаменитый робот-хирург «Да Винчи».Типичный пример классического наукоемкого подхода.Стоимость робота: до четырех миллионов долларов.

РТС Комплекс Да-Винчи

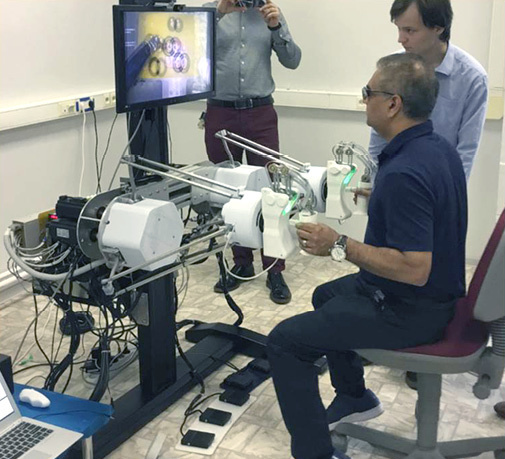

Как российские ученые нашли решение этой сложной задачи,причем ассимитерично и по советскому,самое важное:российкий робот-хирург пока на уровне испытаниях с животными и манекенами,но с одинаковым эффектом хирургического вмешательства.Без лишних и сложных манипуляторов,комплектующих,электронных систем,ПО и пр., наша система робота-хирурга скажем прямо -на уровне детского конструктора :)

Наверно и он использует иностранные комплектующие,но самое важное они сведены к минимуму,а его цена будет на порядок дешевле нежели своего высокотехнологичного и наукоемкого собрата из Америки.То есть российский робот гипотетически будет доступен для каждого медцентра,он простой в изготовлении,практичен и мобилен,он пердназначен для бедных больниц и стран,а они большинство в нашем мире.

Видеорепортаж где показан манипулятор и опытное функционирование нашего робота

©Видео с youtube.com/ https://www.youtube.com/embed/Op7Q2qAt7ko

Детали уникальной операции: свинка Роза — первый пациент российского робота-хирурга

©Видео с youtube.com/ https://www.youtube.com/embed/alP9_CMI-b4

Конечно российский проект вряд ли получит продолжение.Хотя создатели уже сконструировали российский робот-хирург для сердечно-сосудистых операций.Сайт разработичка из РАН не открывается,наверно государственное финансирование прекращено,мол скажут:нам не нужно такое импортозамещение,ведь стыдно для наших чиновников и некоторых наших сограждан развивать подобного «трэша»,все отечественное это «плохо».

Наверно чиновники профинансируют разработку некого полуфабриката,с иностранными робототехническими манипуляторами и опять не запустят на конвейер.

А для меня это отличный пример демонстрации нестандратного,простого и я бы сказал ассиметричного решения вызовов сложных инженерных задач и потребностей перед нами и нашей страны,в условиях конечно ресурсного дефицита.Наш уровень разделения труда очень узкий,финансирование НИОКР в России по сравнению с Западом на порядок меньше,а и наш рубль не мировая валюта,к сожалению,чтобы прилечь лучшие инженеры и специалисты со всего мира,и производить любые товары при этом в больших количествах-очень сложное задание перед Россией,поэтому нужны подобные нестандартные решения и хитрости нашей инженерной мысли,думаю это немало.

Более того,с точки зрения многокритериальной оптимизации, наш проект очень полезен и эффективен,ибо с одной стороны он доступный, дешевый и простой в изготовлении,а с другой по заявлению разработчиков достигает аналогичным образом поставленные перед нем цели.Локальный максимум я бы сказал.

Разработчик российского робота-хирурга: Институт конструкторско-технологической информатики РАН

Зы.А неужели ракета Гагарина и мощный модульный комплекс РН «Энергия» не исходили из того же самого принципа технологической простоты и нестандартности,и несмотря на все -выполнение любой ценой заявленных целей были основным критериям,по сравнению конечно с огромными и бесчисленными научными достижениями американских мегаракет и кораблей-чудо технической мысли человечества.Вполне объективно, сравниваться с ними невозможно и бесполезно.

Миф конечно,но принцип один и тот же : «НАСА потратили миллионы на разработку ручки, которая писала бы в космосе, а советские космонавты просто использовали карандаш.»

Другой пример: строительство бетонных долговечных дорог,автобанов в США и Европе и вероятность строить такие автобаны и в России

У американцев есть такие суперамхины высокотехнологичного класса для укладки бетонных дорог,аэродромных полос и пр. Они их выпускают.Укладки толстого и ровного количества бетона с очень высокой производительностью техники и труда.Одна такая машина укладывает 1 км. длиной и 7 метров шириной в одной смене рабочих.

© dmt55mxnkgbz2.cloudfront.net

© dmt55mxnkgbz2.cloudfront.net

Наше более простое и ассиметричное решение:Оно впрочем тоже американская технология.

Укладка дорог и автобанов из железобетонных плит ,производимых на заводах ЖБИ,а сверху укладывается тонкий слой асфальта для выравнивания дорожного полотно и ровности покрытия для автомобильного движения.Таким образом экономится очень много асфальт и битум.

Марсель Бикбау автор технологии

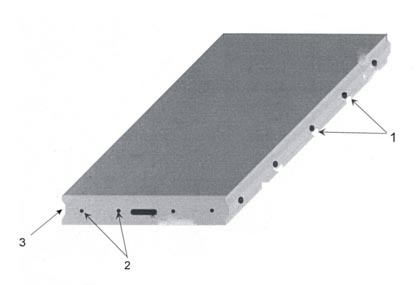

Рис. 1. Дорожная плита из преднапряженного бетона: 1 — продольные сквозные каналы; 2- поперечная преднапряженная арматура, 3-шпунтованные боковые грани (торцы) плит.

О строительстве магистралей с новой технологической основой

М.Я.БИКБАУ, генеральный директор ОАО «Московский ИМЭТ»

Современное строительство транспортных магистралей, интенсивно строящихся и эксплуатируемых во всем мире, отличается основной статьей затратности — необходимостью создания сплошного материалоемкого несущего основания, на которое непосредственно опирается полотно автомобильной дороги или рельсовый путь. Особенно возрастает стоимость основания магистралей при строительных работах на слабых, обводненных грунтах и в болотистых местностях, тем более — в условиях вечной мерзлоты и пересеченного рельефа, а также городских условиях. В этих случаях приходится добывать, перевозить и укладывать в основания дорог сотни тысяч тонн глины, песка и щебня.

Такие затраты многократно возрастают при строительстве эстакад, мостов, транспортных развязок, а также — аэродромных полос и различных инженерных сооружений.

Можно ли уйти от колоссальной материалоемкости и трудозатрат при создании оснований транспортных магистралей?

Да! Российские ученые и инженеры развивая отечественные достижения и мировой передовой опыт считают возможным радикальное упрощение оснований магистралей за счет эффективного применения длинномерных несущих конструкций.

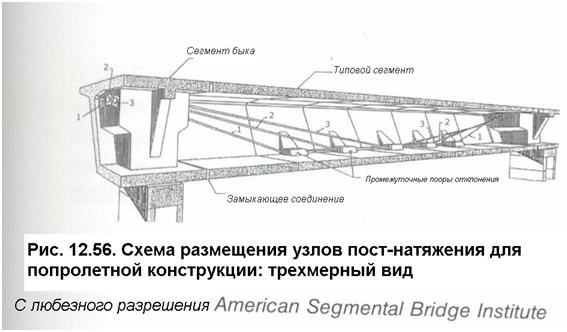

Такие длинномерные несущие конструкции, применяемые в мостостроении, при строительстве автодорог, верхнего строения пути железных дорог, аэродромных покрытий и инженерных сооружений, могут изготавливаться на многочисленных заводах ЖБИ в виде преднапряженных плит (рис 1) или крупногабаритных пустотелых конструкций (рис 2). При создании несущего основания ( полотна ) магистралей плиты или пустотелые конструкции стягиваются стальными канатами (технология пост-натяжения) в длинномерные конструкции (рис 3 и рис 4).

Рис. 4. Разрез по длине эстакады из сборных крупногабаритных железобетонных конструкций, опирающихся на колонны-быки со стальными напряженными стягивающими канатами, закрепленными в анкерах и промежуточных опорах. Технология пост-натяжения(1). Обозначения на рисунке.

В 60-70 годы прошлого века в нашей стране получило распространение строительство автомобильных дорог с цементобетонными покрытиями ,многие из которых служат до настоящего времени .

Опыт США

В России накоплен значительный объём и богатый опыт в области строительства и эксплуатации долговечных цементобетонных покрытий. Разработаны федеральные нормы и правила проектирования и строительства цементобетонных покрытий и оснований по различным технологиям бетонирования: в рельсоформах, в скользящих формах, методом укатки виброкатками и другие. Фактические сроки службы цементобетонных покрытий зачастую превышают нормативные (20 — 25лет), достигая 30 — 40 и более лет (2). Ведущие специалисты- дорожники считают необходимым массовый переход при строительстве дорог от применения асфальтобетона к цементнобетонным покрытиям ,оправданный прежде всего меньшей затратностью на ремонт и эксплуатацию дорог.

Асфальтобетон- материал, в основном, применяемый для дорожного строительства в России, многократно уступает современному цементнобетону по всем показателям:

— по прочности и способности нести большие нагрузки;

— по водо — и морозо-стойкости;

— по истираемости;

— по долговечности;

— по технологичности (плиты из асфальтобетона не производят в связи с низкой прочностью материала);

— по стойкости против образования «колейности» на трассах;

— по ремонтопригодности.

На большей части территории России,однако, климат затрудняет и ограничивает применение технологий монолитного строительства автомобильных дорог с цементобетонным покрытием, делает его сезонным. В России накоплен также положительный опыт применения железобетонных плит для, практически всепогодного, монтажа сборных дорожных и аэродромных покрытий (3) ,характеризовавшийся единственным недостатком — осадкой кромок соседних плит, вызывающих их быстрый износ в месте стыка плит. Этот недостаток сегодня легко устраним .Оптимальное решение задач дорожного строительства — широкое внедрение технологии применения цементобетонных дорожных одежд по системе «ИМЭТСТРОЙ», включающей ускоренный монтаж преднапряжённых железобетонных плит заводского изготовления на упрощённое дорожное основание со стягиванием плит стальными канатами в длинномерные несущие конструкции — пакеты по технологии пост-натяжения на бетон .

Для высококлассных и долговечных автомобильных дорог

По разработанной технологии (5), дорожные железобетонные преднапряжённые плиты изготавливаются на заводах ЖБИ и доставляются к месту монтажа полотна дороги.Плиты снабжены сквозными каналами в средней части диаметром 15 — 25мм, ориентированными вдоль полотна (и поперёк, при строительстве широкополосных дорог), а также шпунтованными боковыми гранями или ровными гранями с посадочными гнёздами для амортизаторов.

Наличие сквозных каналов и шпунтованных граней позволяет стягивать такие плиты вдоль полотна в пакеты из 10 — 15 плит, стыкуемых шпунтованными гранями или с помощью амортизаторов, одеваемых на стальные канаты.

Разложенные на основании полотна железобетонные плиты укладываются на слой песка толщиной 15- 20 см, покрытый полиэтиленовой плёнкой, на упрощённом основании в виде призмы сформированной из грунта. Стальные канаты, защищённые от климатических воздействий, натягивают усилием от 5 до 25 т (в зависимости от количества плит и длины пакета) на каждый канат, а концы стальных канатов закрепляются клиновыми анкерами в специальных крепёжных пустотах в плитах, которые после этого омоноличиваются бетоном. Готовое железобетонное основание автомобильной дороги может быть покрыто слоем асфальта или литого мелкозернистого асфальтобетона толщиной 30 — 50мм.

Вспучивание грунта под такими одеждами дорог не имеет значения в связи с работой пост-натяженных длинномерных пакетов плит как единого диска, в этом случае вспучивание и деформации грунта могут вызвать незаметное перемещение вверх всего покрытия в данном участке без каких — либо последствий для состояния трассы.

Система пост-натяжения стальными канатами изделий из бетона в строительстве дорог, аэродромов, мостов, эстакад и перекрытий жилых и гражданских зданий и других сооружений проверена мировой практикой и полностью себя оправдала в развитых странах, как лучшая мировая технология. Сегодня эта технология в России используется мостовиками, она применяется на специальных объектах и начинает распространяться в строительстве.

Себестоимость дорог по новой технологии, в среднем, в два раза ниже, чем асфальтобетонных, так как радикально сокращаются затраты на подготовку оснований автомобильных дорог, не выкапываются, не грузятся, не перевозятся, не разравниваются, не уплотняются огромные объёмы грунта, песка и щебня.

Помимо ускоренного процесса, строительство по новой технологии сборных дорог даёт повышенный срок службы покрытий. Во-первых, плиты изготавливаются под контролем в заводских условиях и имеют гарантированное высокое качество. Во-вторых, благодаря пред- и пост — натяжению ,предотвращается растрескивание плит. Это сокращает, а то и полностью устраняет образование ям и выбоин от большегрузных машин, мороза, дождей во время расчётного срока службы дорог.

Преднапряженные железобетонные плиты и крупногабаритные пустотелые конструкции для строительства магистралей по новой технологии нужно изготавливать из бетонов с водопоглощением не более 3% масс., водонепроницаемостью не ниже W 12, с маркой по морозостойкости не ниже 300 циклов, а по прочности — не ниже В 40. Такие бетоны обеспечат долговечность автодорог не меньше чем на 50-100 лет. Для производства таких бетонов в России разработана и освоена уникальная технология механохимически активированного цемента ( 6), которая позволяет радикально повысить качество бетона при снижении расхода цемента, улучшить свойства и долговечность бетонных изделий, одновременно переработав малоиспользуемые отходы — горы (миллиарды тонн) зол, шлаков и природных мелкозернистых песков в преднапряженные железобетонные плиты и крупногабаритные пустотелые конструкции для высококлассных и долговечных дорог на существующих в России сотнях предприятиях сборного железобетона работающих ,сегодня, практически, только на треть мощности.

Достоинства предлагаемой дорожной строительной системы ИМЭТСТРОЙ

-ускорение строительства автомобильных и железных дорог, аэродромных полос, площадок и других покрытий;

— загрузка сотен заводов ЖБИ, существующих в различных регионах страны и имеющих инфраструктуру (оборудованные склады для инертных материалов и цемента, поставщиков материалов, условия для погрузки изделий на железную дорогу и автомобильный транспорт), работающих в настоящее время из-за отсутствия сбыта сборного железобетона на 30 — 35% своей мощности;

— индустриальное изготовление высококачественных плит и крупногабаритных пустотелых железобетонных элементов, обеспечение входного контроля поступающих материалов и комплектующих, исключающая риски возможного брака);

— возможность движения автотранспорта сразу же после завершения строительства покрытия;

— сокращение трудоёмкости работ (простота технологии строительства: в монтаже плит участвуют звенья из 4 — 5 рабочих на один грузоподъёмный механизм);

— независимость от климатических условий и практическая возможность круглогодичной работы;

— существенное уменьшение себестоимости работ;

— радикальное увеличение безремонтного срока эксплуатации дорог;

— возможность круглогодичного изготовления плит, крупногабаритных пустотелых конструкций и строительства сборных дорожных покрытий, эстакад и инженерных сооружений;

— возможность укладки сборного железобетонного покрытия на упрощённое основание: земляную, щебеночную или песчаную насыпь или старое дорожное полотно;

— эффективное строительство высококачественных дорог на слабых и мёрзлых грунтах;

— многократное использование (при необходимости) одних и тех же конструкций;

— возможность применения механизации и индустриализации работ по строительству сборных дорожных покрытий,

минимизация ручного труда.

Освоение новой технологии позволит решить важнейшую стратегическую задачу — в короткие сроки построить в различных регионах страны сеть высококлассных автомобильных и железных дорог со сроком службы не менее 40 — 50 лет.

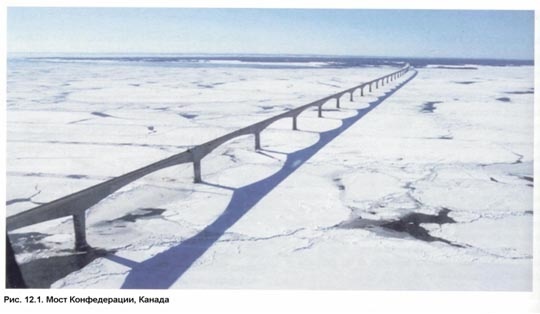

Особенно актуальны возможности новой технологии для строительства дорог из сборных железобетонных плит и крупногабаритных пустотелых конструкций для Сибири и Крайнего Севера, так как позволяют строить как в летнее, так и в зимнее время, на любых грунтах, тем более что 65% территории России покрывает вечная мерзлота.

В одном из разработанных по системе ИМЭТСТРОЙ способе строительства дорог на болотах, слабых и мёрзлых грунтах монтаж дорожного покрытия осуществляется на плавучих опорах, при этом стыки пакетов преднапряжённых железобетонных плит укладывают на прикреплённые к плавучим опорам стальные площадки с опорами — натяжителями и анкерами, которые обеспечивают стягивание стальными канатами с усилием от 5 до 25 тс плит в пакеты, после чего узлы скреплений омоноличивают бетоном.

Разработанное устройство для строительства дорог на слабых и мёрзлых грунтах решает задачу радикального снижения массы подсыпок, существенного ускорения работ, снижения трудозатрат, а также повышения эксплуатационных характеристик и долговечности дорожных покрытий на слабых и мерзлых грунтах, обеспечивает снижение строительных и эксплуатационных затрат.

В частности, для экономичного строительства автомобильных дорог в условиях Сибири и Крайнего Севера наиболее приемлемым является возведение магистралей из крупногабаритных бетонных пустотелых конструкций (рис 7,8) с их стягиванием стальными канатами и опиранием через каждые 50 — 100 м на колонны и прокладкой в пустотах конструкций различных кабелей (рис 4,6).

Такой подход позволяет реализовать опирание трассы не на традиционное основание с соотношением несущее полотно дороги — основание дороги 1: 1, а на железобетонные колонны, площадь опирания которых на фундамент в грунте составит не более трех — четырех сотых долей от площади несущего полотна, что делает строительство таких магистралей экономически оправданным, так как исключает огромные объемы земляных работ и затраты по формированию дорожного «пирога». Для условий Сибири и Крайнего Севера такие магистрали могут быть защищены от климатических воздействий круглогодично панелями из легких, светопроницаемых панелей, например, поликарбонатных.

Новая технология была доложена ОАО «Московский ИМЭТ» 18 сентября 2008 года на заседании Комитета по транспорту Государственной Думы РФ и получила поддержку с рекомендацией заинтересованным министерствам и ведомствам оперативного освоения на автомобильных и железнодорожных магистралях России.

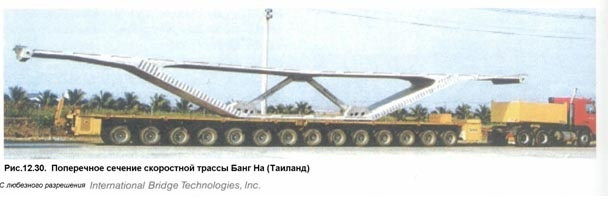

Рис 7. Крупногабаритная железобетонная конструкция для автомобильной скоростной трассы «Банг На» в Таиланде. Видны отверстия для стягивающих стальных канатов.

Рис 8. Крупногабаритные железобетонные конструкции при строительстве сборной эстакады над трассой

Аналогичное решение можно рекомендовать для крупных городов при решении проблем транспортных «пробок». В этом случае, для Москвы, например, следует проработать возможность строительства «скоростного горизонта» над железнодорожными путями и существующими автотрассами — в виде дорожных эстакад из готовых крупногабаритных железобетонных элементов (рис 4,7), стянутых стальными канатами радиальных («вылетных») магистралей, для быстрого выезда и въезда автотранспорта в центральную часть города. Учитывая применение крупногабаритных пустотелых конструкций для таких эстакад расход металла и бетона на погонный метр может быть уменьшен в 2 — 3 раза против сегодняшних- полнотелых трудоемких конструкций из монолитного железобетона. Значительно уменьшатся и трудозатраты на строительство новых эстакад, которые из таких крупногабаритных конструкций можно строить круглый год, независимо от погоды. В пустотах крупногабаритных конструкций могут быть размещены различные кабели сетей, всегда легко доступные для укладки или ремонта.

Железнодорожные пути и автотрассы входят в Москву со всех направлений, практически до Садового кольца, пространство над ними сегодня свободно.

Новые магистрали можно построить в виде свободных для быстрого перемещения транспорта не только радиальных, но и кольцевых магистралей — над третьим и четвёртым транспортными кольцами, свободными от светофоров, с въездами — подъёмами и выездами — спусками, как это строят в Токио, Нью-Йорке, Пекине и других

крупных городах (рис 9). При этом для общественного транспорта и пешеходов разгружаются существующие дороги на нижнем уровне по высоте.

Строительство предлагаемых эстакад — магистралей, элементы которых монтируются с постнатяжением стальными канатами на железобетонных опорах, с пролётами через каждые 50 - 60 м, могут иметь в сечении известную форму ладьи и закрываться сверху цветными светопрозрачными поликарбонатными арками — решит проблемы «пробок», обеспечат оперативное и безопасное перемещение по Москве независимо от климатических воздействий, радикально уменьшат вредные выбросы автотранспорта, украсят архитектурный лик города.

http://time-innov.ru/page/press/overall/article/47

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

04.09.1914:00:50

04.09.1914:11:36

04.09.1915:59:44

04.09.1917:10:27

04.09.1918:30:06

04.09.1915:38:10

04.09.1916:52:58

04.09.1918:46:30

04.09.1918:57:01