Производство отечественного компактного электротермического оборудования

Год основания фирмы — 1991 г. Персонал КБ и научно — производственного подразделения — 55 человек. Количество филиалов в России — 2. Количество производственных площадок — 3.

ЭПОС-Инжиниринг специализируется на производстве электротермического оборудования и новых, уникальных, электрометаллургических технологий и процессов, модернизации существующих производств и оборудования, проектировании малых и крупных металлургических и литейных цехов и участков по индивидуальному заказу, проектировании и запуске участков и цехов на базе своих электротермических установок.

Деятельность предприятия включает все производственные циклы: от разработки концепции, технологии, общей схемы оборудования и процессов до изготовления и сдачи его в эксплуатацию, с обеспечением текущего гарантийного обслуживания.

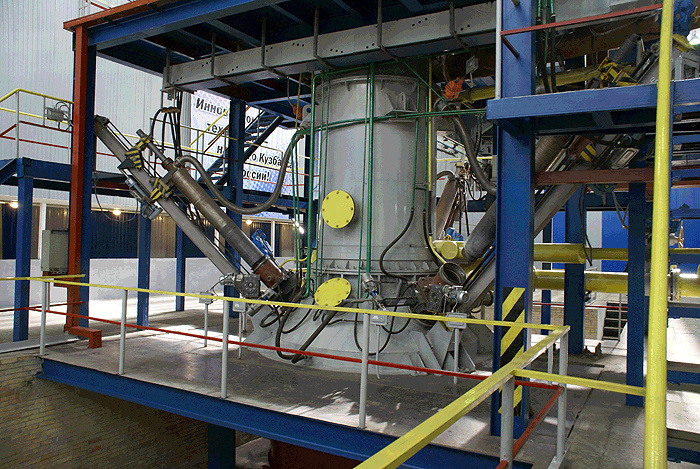

Руднотермическая печь

Электропечи рудовосстановительные шахтные плазменные (РШПП), работающие по технологии «EPOS-process», предназначены для получения ферросплавов (например, ферросиликомарганца МнС17 по ГОСТ 4756-91), первородных металлов непрерывным процессом методом восстановления входящих в ферросплав металлов из моношихты, в виде брикетов, с оптимизированным составом компонентов для металлургического передела по ТУ 0732-010-55978394-04.

На собственной опытной базе для отработки технологии восстановительных плавок нами в течение 2007-2018 гг. изготовлено и опробовано уже 4 поколения печей, на которых отработаны технологии производства ферросилиция, ферросиликомарганца, ферромарганца, стали (чугуна), а также сложная технология одностадийной восстановительной плавки титаномагнетита, с получением восстановленного железа и титанистого шлака высокой концентрации. Последняя технология указывает на уникальные возможности вовлечения месторождений титаномагнетита в оборот, как для производства стали и сплавов, так и для формирования хорошей сырьевой отечественной базы для производства титана и его соединений. Опыт разработки и эксплуатации шахтных руднотермических плазменных печей 2006-2018 годов позволяет говорить о безусловном преимуществе данной технологии производства ферросплавов. Можно утверждать, что значительная часть проблем руднотермических печей и технологии РВП находит решение при эксплуатации плазменных шахтных руднотермических печей по технологии, названной «EPOS-process».

Новыми составляющими технологии являются: использование шихты в виде брикета специального состава, плазменных горелок особой конструкции, применение специального профиля шахты, геометрии рабочего пространства, технология и схема рециркуляции горячих газов печного пространства по контурам печи через плазмотрон и систему рециркуляции, обеспечение полного использования восстановительных возможностей, химической и тепловой энергии плазмообразующих газов, а также влаги из атмосферы печи, без окислителей в зоне реакции.

Атомизатор плазменно — дуговой

Установка предназначена для разработки и применения высокоэффективных промышленных технологий синтеза высококачественных аддитивных металлических порошков для их использования в технологическом цикле построения сложнопрофильных деталей методами селективного лазерного плавления/спекания.

В процессе проектирования были рассмотрены вопросы несколько конструкторско-технологических схем, касающихся организации процесса распыления металла. Были решены вопросы выбора типа и конструкции плазмотрона, организации и поддержания защитной атмосферы в технологической зоне и прочее.

В качестве дальнейшего развития существующей установки АПД/АПП 30.1-30, была рассмотрена конструкторско-технологическая схема, позволяющая достичь эффекта частичной или полной самобалансировки вращающихся масс, что позволяет уменьшить металлоёмкость конструкции, увеличить срок её службы, а также снизить требования к геометрии распыляемой заготовки.

Особенности установки:

- применяется плазмотрон коаксиального типа с вынесенной дугой, который обладает повышенным КПД (0,95 — 0,98);

- широкий диапазон видов распыляемых заготовок, что позволяет изменять производительность установки;

- кислород из камеры удаляется химическим путём; вакуумная система не применяется, что существенно уменьшает стоимость установки

- корпус установки не требует специального сортамента металлопроката при её изготовлении (используется обычный листовой прокат

3D принтер по металлу MMK

3D принтер разработан:

Металлурго-машиностроительным Сибирско-региональным кластером аддитивных цифровых Технологий и производств

Назначение оборудования:

3D-Принтер ММК.2 предназначен для изготовления изделий методом послойного лазерного плавления/спекания аддитивных металлических/керамических порошковых материалов с использованием двух непрерывных волоконных лазеров с диодной накачкой.

При разработках 3D технологий использовано оборудование одного из ведущих лидеров в области разработки и конструирования оптических и электронных автоматических систем для бесконтактного измерения и контроля форм, поверхностей и размеров деталей, перемещений инженерных конструкций, Конструкторского — технологического института научного приборостроения СО РАН.

Разработаны следующие технологии:

- Лазерный генератор изображений

- 5-координатный лазерный технологический комплекс

- Сверхточная контрольно-измерительная система

Институт лазерной физики СО РАН разработал основы эффективных лазерно-плазменных аддитивных технологий для промышленности:

- Синтез твердых(до 20-40 ГПа) нанокомпозитных покрытий на металлах и металлокерамике(скорость в десятки/сотни раз выше традиционных PCVD методов) для защитных и антифрикционных покрытий, упрочнения режущего и штамповочного инструмента(совместно с ИНХ СО РАН)

- Порошковая наплавка металлических и высокотвердых(~20 ГПа) металлокерамических покрытий, включая послойную наплавку для аддитивных технологий.

- Плазмохимический синтез наночастиц полупроводниковых оксидов металлов для фотокатализаторов очистки воздуха от загрязнений под действием солнечного света.

- Модификация поверхности чугунов, сталей, титановых сплавов с многократным(до 12-20 Гпа) увеличением твердости (скорость до 7-10 раз выше лазерной закалки) для кратного увеличения ресурса деталей.

- Синтез массивов углеродных нонотрубок на металлах для полевых катодов большой(~1 м2) площади, устройств вакуумной и твердотельной электроники, суперконденсаторов и аккумуляторов(совместно с ИНХ СО РАН)

Металлические порошки — строительный материал изготавливаемого изделия. Они должны иметь строго определенный химический состав (нередко и фракционный), определенные размеры и форму порошковых частиц (как правило, сферическую).

Разработаны методы:

- получения порошков интерметаллидов, оксидов, нанокомпозитов различного состава.

- экстракционно-полиольный метод синтеза металлических порошков(серебро, медь, никель, висмут, кобальт) с размером частиц 10 нт до 10 мкм.

- получения эластичных магнитострикционных материалов.

В Институте химии твердого тела и механохимии СО РАН были разработаны и защищены патентами мельницы для лабораторных исследований и промышленных наработок типа «ЦЭМ», «АГО», «АПФ»

Аппаратно-программные системы

Институт автоматики и электрометрии СО РАН разработал для 3D технологий — аппаратно-программные системы трехмерного послойного формообразования прототипов и изделий на основе лазерных аддитивных технологий.

Работы ИАиЭ СО РАН по лазерным технологиям 3D синтеза и прототипирования:

- Лазерный послойный синтез методом фото полимеризации.

- Послойный синтез из порошковых и листовых материалов.

- Запись методом термоприпекания/термопереноса.

- Технологии многоуровневой записи информации.

- Специальные методы микрообработки.

- Формат поля записи 100 мкм — 1 м, разрешение 100 нм — 25 мкм.

- Скорость вывода данных — до 1 Гб/с (0.1-10) м/с.

- Лазеры 10 смВТ — 400 ВТ.

Плазмотрон пароводяной

Плазменный модуль с пароводяным плазмотроном

Плазменный модуль с пароводяным плазмотроном фирмы ЭПОС-Инжиниринг — это мобильная, комплексная, технически завершенная технологическая единица, которая позволяет получать пароводяную плазменную струю с точно заданными Заказчиком параметрами.

Стабильность и надежность работы плазменного модуля обеспечивается стабильной и надежной работой входящих в него узлов, таких как:

- плазмотрон пароводяной;

- источник питания плазмотрона ИПП;

- блок подготовки водяного пара;

- блок замкнутого охлаждения теплонапряженных узлов с регулируемой температурой циркулирующего хладоагента;

- АСУТП, обеспечивающая согласованную работу всех узлов и модуля в целом

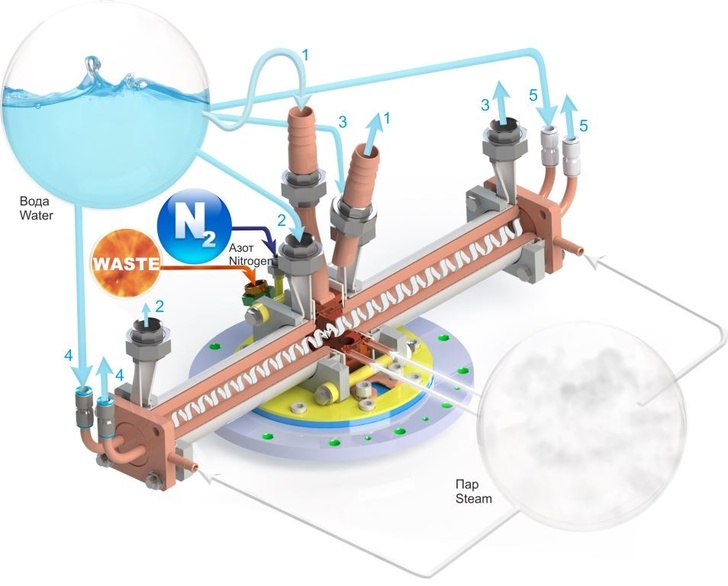

Схема работы пароводяного плазмотрона

Плазмотрон пароводяной

Проанализировав все известные на сегодняшний день схемы и технические решения пароводяных плазмотронов, фирмой был создан унифицированный ряд плазмотронов с присущими для них характеристиками, приведенными в таблице ниже. Данные пароводяные плазмотроны могут применяться в различных установках с плазменным нагревом.

Отличительные и преимущественные отличия следующие:

- Длительный ресурс непрерывной работы

Длительный ресурс непрерывной работы плазмотронов достигается за счет его эксплуатации на относительно малых токах (до 250 А) и относительно больших напряжениях (свыше 1000 В). Плазмотроны относительно малой мощности (до 200 кВт) работают на напряжениях до 1500 В. Защищенные стержневые термоэлектроды нейтральным газом (азотом, аргоном), при относительно малых токах, имеют длительный ресурс в ответственных технологических установках.

- Надежность

Надежность плазмотрона обусловлена выбранной схемой и простотой его конструкции. По конструктиву анодный узел полностью идентичен катодному узлу и они разделены между собой с помощью быстросъемных соединений нерасходуемой профилированной общей смесительной камерой, что сокращает номенклатуру деталей, составляющих плазмотрон. Облегчен доступ как к катодному, так и анодному узлу, что позволяет, при необходимости, производить быструю замену любого из них. Плазмотрон, как правило, после сборки крепится к химическому реактору.

- Независимость вводимой мощности в дуговой разряд плазмотрона от массового расхода поступающего плазмообразующего газа

Плазмотрон выдерживает заданную вводимую в него мощность в широком диапазоне расходов плазмообразующего газа за счет жесткой фиксации дуги на оси его газоразрядной камеры, с привязкой электродных пятен дуги (катодного и анодного) на торцевых стержневых термоэлектродах, тем самым обеспечивая нужную длину дуги. Изменения напряжения на дуге, связанные с изменениями напряженности поля при разных расходах плазмообразующего газа, компенсируются быстродействующим регулированием протекающего через разряд тока. Таким образом, можно точно поддерживать мощность/температуру истекающей плазменной струи.

- Легкость в обращении и эксплуатации

Запуск плазмотрона производится осцилляторным способом, с пробоем одновременно нескольких зазоров с последующем развитием и слиянием каскадных дуг в одну дугу. Запуск плазмотрона производится сразу на номинальном для процесса расходе плазмообразующей среды, без дополнительных пусковых операций, как выражаются, «пушечно», что в значительной мере упрощает процедуру включения установки и стабилизацию режима. При непредвиденных срывах дуги, связанных, например, с нестабильностью подаваемых плазмообразующих сред и обрабатываемых материалов, в соответствии с алгоритмом, немедленно происходит «автоподжиг» дуги плазмотрона.

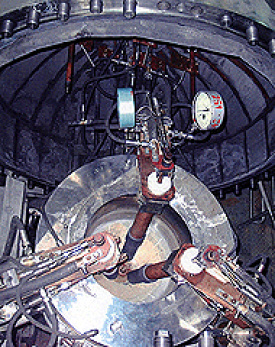

Многодуговая универсальная плазменно-шлаковая установка

Комплекс предназначен для нагрева и поддержания в расплавленном состоянии при заданной температуре тугоплавких металлов, оксидсодержащих и оксидных материалов методом комбинированного электроплазменного и электродугового (резистивного) нагрева.

По заказу Ядерного центра Республики Казахстан «ЭПОС-Инжиниринг» разработал и ввел в эксплуатацию уникальную установку — комплекс с системой управления для имитации аварий на АЭС.

Комплекс предназначен для нагрева и поддержания в расплавленном состоянии при заданной температуре тугоплавких металлов, оксидсодержащих и оксидных материалов методом комбинированного электроплазменного и электродугового (резистивного) нагрева.

Реализована комбинация в одном устройстве трехфазного электродугового нагрева и плазменного нагрева постоянным током.

Рабочая часть автономного коаксиального нагревателя, являющаяся и электродом и плазменным узлом одновременно, состоит из внешнего и внутреннего электродов, перемещаемых друг относительно друга.

Между наружным и внутренним электродами в магнитном поле и в потоке плазмообразующего газа горит под расплавом плазменная дуга.

Расходуемая (неохлаждаемая) часть внутреннего и наружного электрода имеет разнообразные формы, в зависимости от решаемых задач. Нерасходуемая, охлаждаемая часть выполнена в виде охлаждаемого водой цилиндра.

Специально для управления комплексом разработан уникальный алгоритм и схема управления для задания необходимого энерговыделения по периметру и объему плавильной зоны, полностью имитирующий остаточное энерговыделение от делящегося ядерного топлива.

На базе указанного комплекса может быть выполнена уникальная плавильная, рафинировочная система для любых (даже не электропроводных) материалов без ограничения мощности и температуры (ДСП, РВП, ЭШП

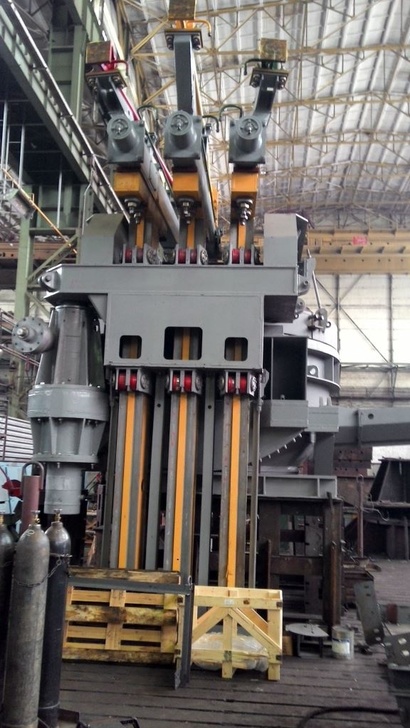

УСТАНОВКА ЭЛЕКТРОШЛАКОВОЙ СВАРКИ EPOS-ESR-W-0.1/0.25

Предлагаемая установка электрошлаковой сварки EPOS-ESR-W-0.1/0.25может быть применена для решения широкого круга задач, связанных со сваркой ответственных изделий и выполнения ремонтных работ методом заплавления металлом дефектов поврежденных участков изделия, причем — за один проход.

В базовой конструкции установка EPOS-ESR-W-0.1/0.25 состоит из стойки с подвижным электрододержателем, сварочного трансформатора, системы АСУТП, системы охлаждения, пульта управления, комплекта формирующих специальных сварочных приспособлений и оснастки в виде стола для размещения ремонтируемых или свариваемых заготовок, элементов регулировки закрепляемых заготовок и их крепления к столу, систем подачи флюсов и газоудаления. Как опция, могут быть использованы системы видеонаблюдения, контроль температуры и уровня ванны шлака и проч.

Установка комплектуется специальным комплектом оснастки: кокилями и спец. формами, в зависимости от требуемых операций (поставляется отдельно).

Печи электрошлакового переплава

Кристаллизаторы

Эксплуатационные качества кристаллизатора, связанные с его конструкцией и изготовлением, оказывают значительное влияние на качество слитков ЭШП.

Некоторые из уникальных свойств слитков электрошлакового переплава — гладкая поверхность, плоская форма головной части и донной части слитков, широкое разнообразие сечений, направленная вертикальная кристаллизация — находятся в зависимости от рабочих параметров кристаллизаторов и их конструкции. Кристаллизаторы могут быть самой разнообразной конструкции, формы и с различными рабочими параметрами, но наиболее широкое распространение получили медные кристаллизаторы для получения цилиндрических слитков. Чаще всего конструкция подобного кристаллизатора представляет собой круглый, полый медный кокиль, выполненным незначительно расширяющимся кверху конусом, для удобства извлечения слитка, и толщиной стенки от 15 до 40 мм, взятый в сварной кожух водооохлаждения. Между кокилем с кожухом сверху и снизу установлены уплотнения.

В ряде случаев, может быть использован стальной кристаллизатор для производства слитков. Нами освоены оба типа кристаллизаторов диаметром до 0,8 метра и более. «ЭПОС-Инжиниринг» занимается проектированием, конструированием и изготовлением кристаллизаторов для электрошлаковых установок, вакуумно-дуговых печей и иных установок для эффективных металлургических процессов по предварительному техническому заданию. Кристаллизаторы верхние и нижние в составе кристаллизаторов для получения слитков переменного сечения могут быть использования как отдельные глухие кристаллизаторы для получения слитков ЭШП и могут быть поставлены заказчику отдельно. Также данное оборудование, в вышеперечисленном составе, позволяет комбинировать кристаллизаторы между собой, что позволяет значительно расширить границы его применения: получать тем самым отливки длиной до 3500 мм и диаметром до 800 мм, используя комбинации состоящие из отдельных элементов кристаллизатора в сборе. Заказчик может сам собрать для себя плавильное пространство, используя лишь это универсальное оборудование в виде группы коротких кристаллизаторов, что значительно расширяет возможности оборудования и номенклатуру получаемых изделий. В последние годы всё большее распространение для получения слитков ЭШП получают стальные кристаллизаторы. Капитальные вложения на медные кристаллизаторы значительно выше, чем на кристаллизаторы из мягкой стали, а удельные расход на килограмм переплавляемого металла может быть меньше.

Специалистами «ЭПОС-Инжиниринг» была разработана и неоднократно успешно опробована конструкция цельносварного стального кристаллизатора до ᴓ 800 мм. Цельносварной кристаллизатор представляет собой круглый, полый стальной кокиль, выполненный незначительно расширяющимся кверху конусом, для удобства извлечения слитка, и толщиной стенки от 10 до 7 мм, взятый в сварной кожух водооохлаждения и представляет с ним единое целое. 3100 мм.

Установка для нанесения упрочняющих покрытий

Установка для нанесения упрочняющих покрытий, предназначена для нанесения покрытий на инструмент, детали машин и пр.

Нанесение упрочняющих покрытий на основе титана производится способом конденсации вещества на поверхность инструмента в вакууме с ионной бомбардировкой (метод КИБ).

Упрочняемый инструмент устанавливается в вакуумную камеру на вращающемся столе, который приводится в движение механизмом вращения. Загрузка изделий в камеру производится через дверцу.

Для установки конкретных напыляемых изделий возможно применение специальной оснастки, которую разрабатывает потребитель.

Вакуум создается в камере с помощью вакуумной системы, размещенной сзади камеры на раме.

Испарение металла и образование ионов производится с помощью электродов токоподводящих — электродуговых испарителей.

Для предохранения узлов установки от перегрева используется система водоохлаждения.

Электрическая часть установки обеспечивает электропитание элементов установки, осуществляет контроль параметров и автоматизированное управление работой установки. Состоит из шкафа управления — ШУ и шкафа источников питания — ШИП.

Камеравыполнена в виде вертикального сосуда с боковым проемом и дверцей для загрузки изделий. Корпус выполнен с двойными стенками, образующими полость водоохлаждения или подогрева при откачке камеры.

Дверца выполнена с двойными стенками, образующими полость водоохлаждения. В дверце имеется окно для визуального контроля работы электродугового ионизатора и испарителя.

Механизм вращения имеет электромеханический привод, состоящий из асинхронного электродвигателя и червячного редуктора. Частота вращения двигателя регулируется частотным преобразователем.

В центре вала имеется гнездо для установки изделия в центре камеры. Если шестерня стола не установлена (снята), то изделие можно установить на вал и оно будет вращаться только вокруг оси вала.

На стол устанавливается экран на изоляторах, который защищает стол от перегрева и облегчает чистку установки.

Электродуговой ионизатор состоит из корпуса и фиксатора, электрически изолированных друг от друга и закрытых защитным кожухом.

Электродуговой испаритель состоит из корпуса и держателя, электрически изолированных друг от друга и закрытых защитным кожухом.

Система водоохлаждения состоит из напорного и сливного коллекторов, трубопроводов, арматуры и приборов КИПиА.

Система охлаждения установки питается водой от магистрали, давление в которой должно быть не менее 0,2 МПа.

Для ускорения обезгаживания внутренней поверхности камеры предусмотрен прогрев корпуса и крышки камеры горячей водой путем принудительной циркуляции воды по замкнутому контуру.

Нагрев воды осуществляется с помощью электрического водонагревателя. Контроль нагрева воды осуществляется с помощью датчиков температуры.

Система вакуумнаяпредназначена для создания в рабочей камере необходимого рабочего разрежения и состоит из форвакуумного насоса типа 2НВР-60Д, диффузионного паромасляного насоса типа НВДМ-250, клапанов вакуумных с электромеханическим приводом, затвора вакуумного с электромеханическим приводом 23ВЭ-250, клапанов с электромагнитным приводом, вентиля вакуумного с ручным приводом, датчиков контроля давления в рабочей камере.

Рама предназначена для монтажа на ней камеры, оборудования вакуумной системы, системы водоохлаждения и подогрева, шкафов питания и управления.

Под камерой расположен механизм вращения и система охлаждения-нагрева.

Вакуумная система расположена сзади камеры на раме, трубопровод системы закреплён на задней стенке камеры через фланцевое крепление.

Для получения покрытий нитридов титана в установке предусмотрена система напуска рабочих газов — аргона и азота.

Система напуска газов состоит из электромагнитных клапанов и ручных регулируемых натекателей.

Электрическая часть служит для электропитания элементов установки и автоматизированного управления технологическим процессом. Электроснабжение производится от трехфазной сети напряжением 380 В, цепи управления питаются напряжением 220 В. Имеется источники постоянного тока для питания испарителей (электродов).

Для обеспечения безаварийной и безопасной работы на установке предусмотрены следующие блокировки:

- При прекращении подачи воды в линиях высоковакуумного насоса и вала механизма вращения включается светозвуковая сигнализация, выключается нагреватель диффузионного насоса, невозможно подать напряжение на установку.

- При прекращении подачи воды в электродуговой ионизатор и электродуговые испарители, с них снимается напряжение, обеспечивающее горение дуг.

- При отключении нагревателя диффузионного насоса автоматически закрывается электромеханический затвор.

- Невозможно включить высоковакуумный насос при неработающих форвакуумных насосах.

- Невозможно открыть затвор при отключенном высоковакуумном насосе, при закрытом клапане форвакуумной откачки и при незакрытой дверце камеры.

- Невозможно открыть клапан форвакуумной откачки при незакрытом затворе или клапане диффузионного насоса (высоковакуумная откачка).

- При включенном клапане форвакуумной откачки и открытом электромеханическом затворе нельзя включить вакуумный клапан напуска воздуха.

- Невозможно подать напряжение на испарители при открытой дверце камеры.

Установка для работы с электронными высокоэнергетическими пучками

Установка предназначена для работы с электронными высокоэнергетическими пучками.

Для генерации сфокусированного электронного пучка здесь используется электронно-лучевая пушка. Назначение:

- в промышленности: электронно-лучевая сварка, вакуумная резка, плавка как металлов, так и неметаллических соединений (стекло, керамика, полимерные материалы

и т. д. ). - отработка новых (в том числе аддитивных) технологий

- в научных исследованиях, связанных со взаимодействием различных сред и электронных пучков

ИНДУКЦИОННАЯ ПЕЧЬ С ХОЛОДНЫМ ТИГЛЕМ ИПХТ-0,003/0,1-И1

Предназначена для производства чистых сплавов, в том числе тугоплавких, без контакта с футеровкой тигля. Возможно производство препрегов для получения аддитивных порошков. Использование в исследовательских лабораториях при проведении НИОКР.

Электропечь может предназначаться для использования в исследовательских лабораториях при проведении НИОКР, при синтезе новых сплавов с особыми свойствами, в научных и учебно-образовательных центрах при выполнении исследовательских и других видов работ. Отлично подходит для получения, например, лопаток турбин, жаропрочных элементов ракет, автомобильной, авиационной техники, атомной промышленности, специальных сплавов с заданными свойствами, особой чистоты. При использовании печи исключается загрязнение расплава материалами печи, обеспечивается качественный химический состав сплава.

Электропечь имеет в своем составе систему АСУТП. Автоматика осуществляет качественное управление и защиту печи.

Для охлаждения элементов электропечи используется двухконтурная станция водоохлаждения с водо-водяным теплообменником.

Дуговая сталеплавильная печь ДСП-6/5-ЭПОС-И1

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

MusclePump14.06.1908:33:48