ТКЗ «Красный котельщик» (фоторепортаж)

Завод был основан 1896 году русско-бельгийским обществом и носил название «Котельный завод Альберт Невъ, Вильдъ и Ко». Причём его построили менее чем за полгода. Сохранились следующие свидетельства. «…B воскресенье, 22 сентября 1896 года, состоялось торжественное открытие котельного завода „Альберт Нев, Вильде и Ко“. В приветствии на торжественном открытии завода городской голова отмечает, что только 2 октября 1895 года состоялось постановление думы об отчуждении под завод земли, еще только на днях получено Высочайшее разрешение на отчуждение этой земли, еще не успели мы заключить купчей крепости, а завод уже готов. Он строился 500 русскими рабочими и закончен был всего в 120 рабочих дней». Далее городской голова указал, что как постройка, так и рабочие в нем — все русские, иностранцев наберется не более 20 человек.

В те годы на предприятии изготавливались различные клепаные конструкции: железнодорожные мосты, механизмы для нефтяной промышленности, оборудование для шахт и доменных печей, паровые котлы. Тогда на площади в 16 гектаров в шести цехах по 12-14 часов в смену трудилось от полутора сотен до тысячи двухсот взрослых рабочих и подростков. Котлы выпускались разнообразные: пароходные, паровозные, агрегаты типа «Фильда», «Тишбейна», «Ферберна», Шухова. Из современного по тем временам оборудования были котлы «Фицнер», «Гампер», «Гарбе-Кестнер», ланкаширские. Производительность их составляла всего 2-3 тонны пара в час. Но тем не менее общая доля котлостроения в продукции завода была не велика, всего 30-40%.

2.15 марта 1918 года Таганрогский котельный завод был национализирован. В результате чего (да и немецкие оккупанты помогли) с 1922 по 1925 годы он находился на консервации. В 1925 году ему поменяли название на Госзавод «Красный котельщик» имени товарища Смирнова (Владимир Степанович Смирнов — участник Гражданской войны, большевик-подпольщик. Он непосредственно участвовал в боях против юнкеров и принимал активное участие в вооружённом восстании на котельном заводе в январе 1918 года, но был схвачен юнкерами и расстрелян у ворот завода).В 1932 году завод снова приступил к производству котельного оборудования. Более того в 1934-1935 годах состоялся один из важнейших для довоенной истории предприятия пусков — пуск ЦСБ — цеха сварных барабанов, названного «золотым». С этого времени котельщики смогли отказаться от закупки импортных барабанов для котлов. Так «Красный котельщик» стал главным поставщиком барабанов для всех котлостроительных заводов страны.

3.В 1942 году, во время войны, котельное производство

было перебазировано в Подольск (сейчас АО «ЗиО-Подольск»), а часть разобрали и замаскировали в Таганроге. Многие рабочие ушли

на фронт, а те, что остались, изготавливали корпуса авиабомб,

детали и узлы морских подводных мин, ручные гранаты

4.5. Памятник Антону Чехову на территории завода. Дело в том, что Антон Павлович родом из ТаганрогаИ вот после войны наш завод снова на коне. Коллектив

конструкторского отдела ТКЗ разработал первые в СССР крупные

котлы ТП-230. Произведённые в Таганроге агрегаты явились базой,

на основе которой развивалась в течение десятилетия послевоенная

энергетика страны. Котельщики изготовили и отгрузили на электростанции 377 котлов, их общая мощность составила 65% всей

энергетической мощности тепловых электростанций, введенных в те годы. С 1948 года завод начал отправлять продукцию на экспорт: в Албанию, Болгарию, Венгрию, Вьетнам, Китай, Монголию, Польшу,

Румынию

6.А потом пошли и другие рекорды. В 1962 году был спроектирован крупнейший в Европе котел-гигант 2500 тонн пара в час для турбины мощностью 800 МВт, а в 1978 году изготовлен самый мощный и единственный в Европе парогенератор 3950 тонн пара в час для работы с турбиной 1200 МВт. Оборудование былы поставлено на Костромскую ГРЭС. Его называли просто — котел-гигант. Высота котла — 67 метров, что выше двадцатиэтажного дома. Общая протяженность труб парогенератора — 800 километров. Для его отгрузки потребовалось 650 железнодорожных платформ.7. Первым делом мы попадаем в самый большой Цех — Производство поверхностей нагрева, Корпус № 13. Здесь производится основная часть котла.В 2005 году завод вошёл в состав холдинга «ЭМАльянс», но новая история завода реально началась с февраля 2012 года после вхождения в Группу компаний «Силовые машины». Это позволило объединить компетенции предприятий Группы, а «Силовым машинам» выступать в качестве комплексного поставщика энергоборудования на рынке.

8.9. Производственные мощности предприятия располагаются на участке в 108 гектаров, попадая даже в первый цех, мы сразу можем ощутить какая это махина. А ведь это только начало нашего знакомства.10.В продуктовую линейку «Красного котельщика» входят котлы на органическом топливе, котлы-утилизаторы для ПГУ, теплообменное и вспомогательное оборудование.

11.12.Сейчас завод активно работает над проектами для: ТЭС «Лонг Фу-1» (Вьетнам, поставка двух пылеугольных котлов паропроизводительностью по 1908 т/ч каждый для двух энергоблоков ТЭС общей мощностью 1200 МВт), ТЭС «Барх» (Индия, поставка трех паровых котлов ТПП-660 паропроизводительностью по 2225 т/ч каждый для трех энергоблоков ТЭС мощностью 660 МВт каждый), Белорусская АЭС (изготовление и поставка деаэраторов питательной воды, подогревателей высокого и низкого давления для энергоблоков № 1 и № 2), Сахалинская ГРЭС-2 (Группа «РусГидро», поставка двух паровых котлов производительностью по 230 т/ч типа Е-230-13,8-560КТ в том числе котельно-вспомогательного оборудования), Нижнекамской ТЭЦ-2 («Татнефть», реконструкция 4-х котлоагрегатов ТГМЕ-464, установка электрофильтров, азотоочистки, строительство цеха приготовления пыли, проектно-изыскательские работы, пусконаладочные работы) и ООО «СИБУР-Кстово» (проектирование, изготовление и поставка котлоагрегата производительностью 100 т/ч типа Е-100-11,8-535Г (с котельно-вспомогательным оборудованием), предназначенного для работы на метано-водородной фракции (основное топливо) и природном газе (резервное топливо). Котел предназначен для получения 100 т/ч пара с параметрами: давление — 11,8 МПа, температура — 535°C).

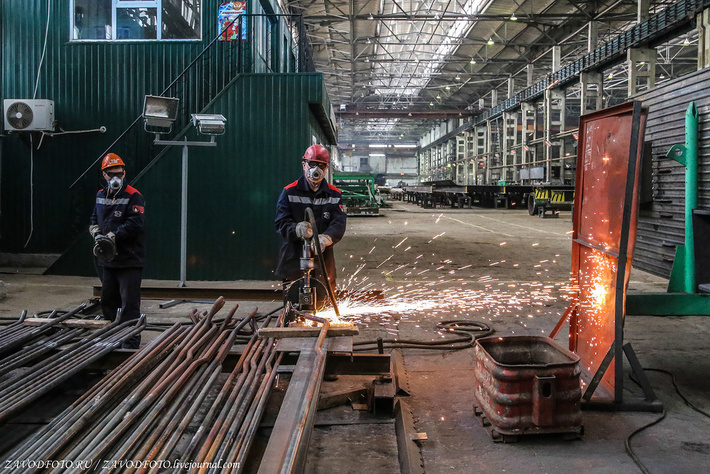

13.14.Что касается производственного процесса, то он включает четыре основных направления: Заготовительное производство, Производство металлоконструкций и соединительных деталей трубопроводов, Производство поверхностей нагрева и Производство корпусного оборудования. Всё это позволяет ТКЗ выпускать в год котельное оборудование общей мощностью до 4 ГВт. Если в тоннах считать, то это порядка 15 тонн(возможно автор ошибся и имел ввиду 15 тыс. тонн) ежегодно! А ведь задача — не просто произвести, но прежде спроектировать оборудование наукоёмкое.

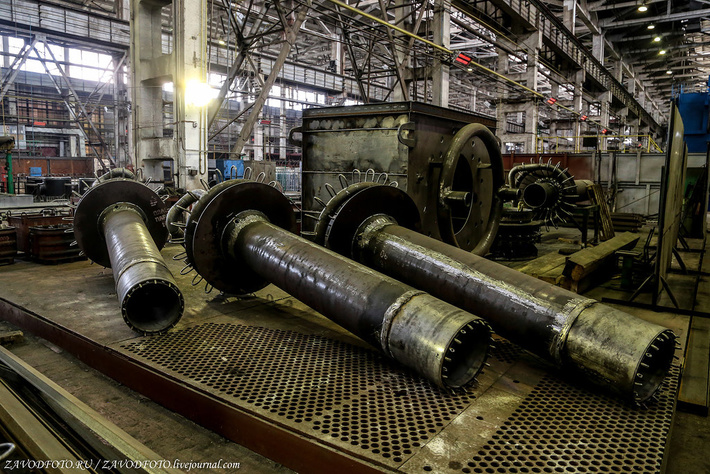

15.16. Это будущая амбразура, куда будет вставляться горелка17.18. А примерно так выглядят контейнеры, в которых отправляют составные части котлов19. Труборез20. Участок изготовления коллекторов21.22. Недавно усилили станкостроительный ряд вот таким центром для обработки коллекторов. Он способен обрабатывать коллекторы длиной до 8 метров.23. И опять масштабы говорят за себя.24.25.26. На этом участке идёт покраска и упаковка изделий. В зеленый цвет покрасили по просьбе клиента, всё это отправляется на ТЭС Лонг Фу-1 (Вьетнам)27. А эти серебристые коллекторы поедут в Индию на ТЭС «Барх».28. А это уже другой корпус и Участок горелок29.30.31.32. Чем ещё точно мне запомнится завод, что рабочие тут совсем не боятся фотографов, не убегают сразу с рабочего места при виде фотоаппарата, а наоборот, просят на бис :).33. Большая удача, так в разговоре выяснилось, что в этом цехе работает целая династия: Ирина Николаевна Чижиченко, её сын Евгений и муж Александр Александрович Иванов.34. Вал ротора РВП35.36. Цех по производству корпусного оборудования. В этом цехе собирают подогреватели высокого и низкого давления, барабаны высокого, среднего и низкого давления, испарители, деаэраторы, сепараторы, фильтры химводоочистки, конденсационные установки.37. Барабаны высокого давления. Тот, что ближе к нам, предназначен для Ново-Богословской ТЭЦ38.39. Как в цехе по производству подводных лодок :)40. А этот барабан пойдет на Сахалинскую ГРЭС-2, куда я ОЧЕНЬ хочу попасть, да, это намёк :)…41.42.43.44.45.46.47. Будущий деаэраторный бак для Белорусской АЭС. Его диаметр 3,8 метров, общий вес более 200 тонн, а длина 36 метров.48.49.50. Гордость берёт за нашу страну, что у нас есть такие заводы-гиганты, которые почти весь мир снабжают своими изделиями. А мне пора дальше, на новые подвиги…51. Большое спасибо пресс-службам ПАО «Силовые машины» и ОАО ТКЗ «Красный котельщик» за организацию моего визита! А заводу контрактов и прибыли побольше!

Автор: Игорь Ягубков

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

29.12.1618:10:27

29.12.1620:51:19

29.12.1622:38:21

30.12.1606:21:17

30.12.1608:56:50

30.12.1610:01:39