Блог «Модернизация»

Блог для новостей о модернизации в России

-

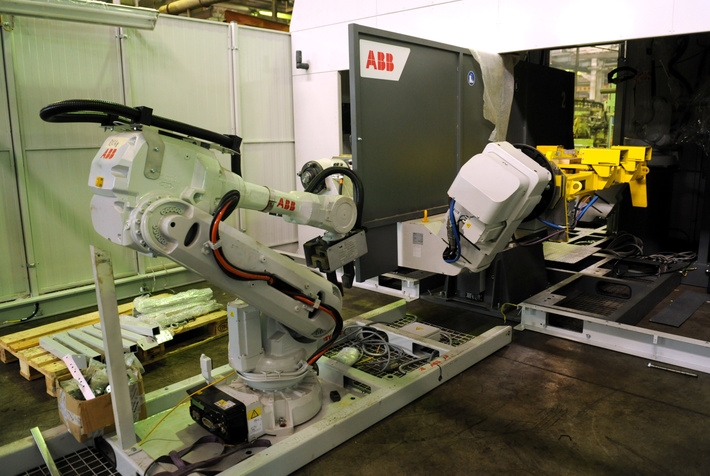

В рамках программы «Организация производства мостов» на автомобильный завод ПАО «КАМАЗ» (входит в Госкорпорацию Ростех) поступило новое оборудование.

Новые роботизированные комплексы из одного сварочного и двух наплавочных агрегатов разместятся на территории цеха картеров, и будут задействованы в производстве мостов для автомобилей КАМАЗ-6520 и КАМАЗ-6560. В монтаже оборудования примут участие специалисты фирмы-поставщика.

Первые агрегаты для наплавки опоры и для приварки стакана и фланца к картеру моста, работая в автоматическом режиме, обеспечат высокую производительность и точность операций. Пока эти операции выполняются вручную.

Монтаж и запуск оборудования планируется закончить в течение месяца. В сентябре производство мостов для автомобилей КАМАЗ-6520 и КАМАЗ-6560 выйдет на качественно новый уровень.

-

ОНПП «Технология» им. А.Г.Ромашина ( г. Обнинск, входит в холдинг «РТ-Химкомпозит») освоило новую технологию автоматизированного термоупрочнения изделий остекления для различных отраслей промышленности.

Внедрение технологии термоупрочнения изделий остекления стало возможным благодаря вводу в эксплуатацию новой линии закалки производства компании Erdmann Enterprises Deutschland GmbH. Благодаря полученным возможностям расширен ассортимент термоупрочненного стекла в диапазоне толщин от 3,0 до 19,0 мм.

Крупногабаритное термоупрочненное стекло в настоящее время выпускается, преимущественно, для авиационной и судостроительной отраслей. Перспективной сферой применения является строительная отрасль.

Выполнение задачи по увеличению объема выпуска продукции гражданского назначения невозможна без внедрения новых технологий и расширения номенклатуры. В этом году предприятие Холдинга «РТ-Химкомпозит» ОНПП «Технология» уже освоило выпуск трех новых видов изделий остекления и до конца года планирует пустить в серию еще 21 наименование. Благодаря полученным производственным возможностям предприятие сможет уверенно осваивать новые рынки.

-

30 июня на ульяновском научно-производственном объединении «Марс» запущено в эксплуатацию новое производство печатных плат высокой сложности, которое перекроет потребности большинства заказчиков печатных плат на рынке России.

Федеральный научно-производственный центр «НПО «Марс», который входит в состав АО «Концерн «Моринформсистема-Агат», выпускает электронику полного цикла для отечественного военно-морского флота, а также гражданскую продукцию. Одно из перспективных направлений — производство печатных плат. В настоящее время научно-производственное объединение оказывает услуги по изготовлению продукции для более чем 30 предприятий из 11 различных городов ПФО.

Решение о модернизации производства было принято в 2010 году. Общий объем вложенных средств превысил 518,6 миллиона рублей. В результате модернизации создано современное многономенклатурное производство двухсторонних и многослойных печатных плат высокой сложности для выполнения внутренних и внешних заказов, которое перекроет потребности большинства заказчиков печатных плат на рынке России. Среди преимуществ нового оборудования: цифровая фотолитография, вакуумное прессование скрепленных пакетов совмещенных слоем на пресс-форме без штифтов, прямая металлизация с использованием концентратов и другие.

-

В цехе модельной оснастки Уралвагонзавода запущен в эксплуатацию современный пятикоординатный обрабатывающий центр с ЧПУ. Технологические возможности станка безграничны за счет использования 5-осевой фрезерной головки, оснащенния высокомоментными приводами, оптическими шкалами на линейных осях. Всё это позволяет добиться максимальной точности и качества обработки.

-

Сразу четыре предприятия — АО «Карельский окатыш», АО «Ковдорский ГОК», АО «Полюс» и ОАО «СУМЗ» — готовят к монтажу и пуску в эксплуатацию модернизированных дробилок производства Уралмашзавода.

-

В ОАО «Акрон» на предприятии в Великом Новгороде завершилась реализация проекта, направленного на увеличение выпуска технической аммиачной селитры с бруситом. С 2012 года объем выпуска продукта вырос в два раза.

Аммиачная селитра — универсальное азотное удобрение, которое содержит аммиачную и нитратную формы азота; сырье для получения смешанных удобрений и карбамидо-аммиачной смеси. Добавка нитрата магния положительно влияет на качество готового продукта, прочность гранул аммиачной селитры и эффективность работы установок.

Увеличение выпуска технической аммиачной селитры, пользующейся высоким спросом на мировом рынке, стало возможным благодаря реализации проекта модернизации производства. Работы проходили в два этапа, начиная с 2012 года.

-

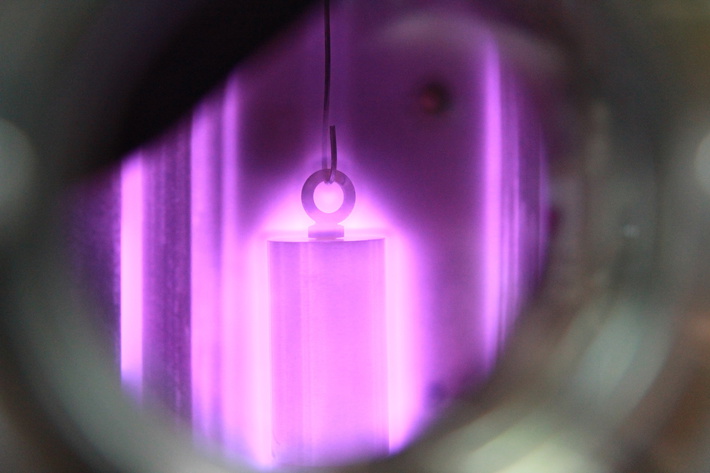

В Волгодонском филиале АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) введена в эксплуатацию установка для ионного азотирования поверхностей деталей в импульс-плазме.

Данная установка предназначена для упрочнения поверхности деталей запорной арматуры — регулирующих клапанов. Для проведения операции азотирования на производстве был создан специальный участок и закуплена современная установка, включающая в себя комплект оборудования: линию промывки и просушки деталей, блок управления и вакуумную камеру, где происходит упрочнение поверхности.

Использование данной установки позволит сократить цикл азотирования в сравнении с традиционным газовым от 5 до 10 раз, в зависимости от вида деталей. При этом твердость поверхности может сильно увеличиться. Еще одним преимуществом применения технологии ионного азотирования в импульс-плазме является более высокая степень управляемости процессом, что дает возможность получения гарантированного результата.

«Ранее мы обрабатывали изделия в Белоруссии. Это достаточно дорогой по логистике и долгий по времени процесс. С приобретением данной установки упрочнение поверхности будет происходить на заводе. Кроме того мы рассматриваем программу кооперации для производителей, которым требуется данный процесс упрочнения не только для трубопроводной арматуры, но и таких изделий как пластины, резцы, сверла, инструменты из быстрорежущей стали, штамповый инструмент из высокохромистой стали», — сказал директор филиала Ровшан Аббасов.

-

«Ростелеком» в Дагестане произвел замену 9 морально устаревших автоматических телефонных станций (АТС) на современные решения на базе программных коммутаторов (SoftSwitch). Технический прогресс в телекоммуникационной отрасли в целом и в развитии средств связи в республике перешел на качественно новый уровень: впервые из эксплуатации выводятся наряду с аналоговыми, цифровые электронные станции, уже не отвечающие запросам сегодняшнего дня.

Модернизация сети связи — важное событие для Дагестана. Создан единый центр управления телефонной сетью Республики Дагестан, установленный в г. Махачкале и позволяющий управлять периферийными устройствами по сети передачи данных.

-

Компания УК «Кузбассразрезуголь», которая дает пятую часть российского угольного экспорта, завершила запланированное на 2016 год обновление парка технологического транспорта: на угольные разрезы поступило и введено в эксплуатацию 59 новых карьерных самосвалов БЕЛАЗ. На закупку новой техники было выделено 6 млрд российских рублей.

На сегодняшний день парк технологических автомобилей УК «Кузбассразрезуголь», в состав которой входят шесть филиалов, насчитывает более 530 карьерных самосвалов грузоподъемностью от 45 до 360 тонн, 95% из них — техника белорусского производства. Ежегодно для поддержания технологического автопарка в эффективном рабочем состоянии компания приобретает полсотни и более новых машин. В этом году кузбасские угледобытчики заказали 45 новых самосвалов БЕЛАЗ-75306 и БЕЛАЗ-75131 для вывоза породы и 14 новых углевозов БЕЛАЗ-7555D.

-

Промышленная группа «ТЕГАС» поставила комплекс компрессорного оборудования для обновления производственных мощностей на нефтеперерабатывающем заводе, входящем в структуру ОАО «Сургутнефтегаз».

-

23 июня в подмосковном Научно-исследовательском инженерном институте (НИИИ) открыты новые производственные цеха, запущенные в рамках Федеральной целевой программы по развитию ОПК. Часть из них направлена на улучшение качества систем минирования в условиях Арктики.

Концерн «Техмаш» ввел в эксплуатацию новые научно-производственные объекты института: химическую лабораторию, участок гальваники, отдел испытаний и технологическую линию монтажа радиоэлементов на печатные платы.

Научно-исследовательский инженерный институт, расположенный в подмосковной Балашихе, специализируется на выпуске мин, систем дистанционного минирования, противолодочного оружия, а также систем разминирования, некоторые из которых использовались российскими саперами в сирийской Пальмире.

-

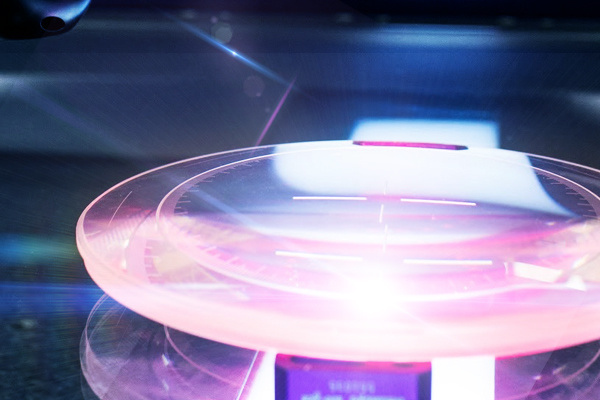

Холдинг «Швабе» ввел в эксплуатацию контрольно-измерительную лабораторию для изготовления высокоточных оптических деталей для лазерной техники. Комплекс новейшего оборудования создал условия для метрологического обеспечения изготовления прецизионных оптических деталей для лазерной техники с повышенными требованиями.

Установленная на предприятии Холдинга «Швабе» — НПО «Оптика», контрольно-измерительная лаборатория начала осуществление контроля формы и шероховатости прецизионных оптических деталей для лазерной техники. Специалисты отмечают повышение точности процесса измерений и производительности контроля на 20% с момента запуска системы.

-

17 июня Королевский трубный завод успешно запустил новый стан ТЭСА 15-76 в г. Воронеж. Стартовало производство с профильной трубы 20×20×1,5. Данное оборудование ориентированно на производство профильной трубы 20×20 — 60×60 в объеме 4 000 т ежемесячно.

-

Монтаж второй линии для выпуска облегченной бутылки закончили итальянские специалисты на заводе «Стеклотех» в Тюменском районе. Об этом сообщила генеральный директор завода Елена Острягина.

«Теперь у нас есть возможность полностью удовлетворить растущий спрос на этот вид продукта», — отметила Елена Острягина. Одним из главных достижений в 2016 году руководитель предприятия считает увеличение ассортимента. Прошлый год здесь начинали с 40 видов бутылок, а сейчас только в бесцветном варианте их выходит 30 и более 20 видов — в коричневом и зеленом цвете.

«Это, прежде всего, говорит о возросшем профессионализме всей заводской команды. Мощности предприятия позволяют изготавливать 300 миллионов бутылок в год. Помимо Тюмени, большая их часть уходит в Казахстан, Курганскую, Омскую, Челябинскую, Свердловскую, Новосибирскую и Томскую области», — рассказала генеральный директор.

На заводе стараются производить не только стандартную продукцию. Работа с эксклюзивом тоже позволяет расширить географию поставок. По словам Елены Острягиной, у предприятия есть спрос на дизайнерские бутылки из Хабаровска и Архангельска, хотя рядом с этими городами расположены другие стеклотарные заводы.

-

Высокотемпературная вакуумная печь установлена и будет введена в эксплуатацию в сентябре этого года на участке изготовления оптической керамики предприятия холдинга «Швабе» — АО «НИТИОМ ВНЦ «ГОИ им. С.И. Вавилова», сообщает пресс-служба холдинга «Швабе», в состав которого входит предприятие.

«Печь позволит выпускать более качественные изделия с увеличенным до 300 миллиметров диаметром, в частности, новые типы обтекателей и лазерных стекол без водяной полосы поглощения. В 2017 году объемы производства на данном участке могут повыситься на 30%", — сообщил генеральный директор АО «НИТИОМ ВНЦ «ГОИ им. С.И. Вавилова» Сергей Щукин.

-

Система контроля производства прицельной техники марки Pilad внедрена на Вологодском оптико-механическом заводе (ВОМЗ), сообщает пресс-служба холдинга «Швабе», в состав которого входит предприятие.

«Новым аналитическим программным обеспечением оснащены механообрабатывающие цеха завода. Система в режиме реального времени оценивает состояние и уровень загрузки группы автоматизированного оборудования по обработке деталей охотничьих и спортивных прицелов за определенный период времени», — говорится в пресс-релизе.

-

Уральский турбинный завод (холдинг РОТЕК) построил современный стенд для сборки турбины Т-295/335-23,5 (Т-295) — самой крупной из теплофикационных турбин в мире по величине отбора на отопление и одной из крупнейших по номинальной мощности. Турбина предназначена для замены физически и морально устаревшей турбины Т-250 ТЭЦ-22 ПАО «Мосэнерго».Предполагается, что первые узлы турбины Т-295 на новый стенд поступят в конце июня — начале июля 2016 года.

Сборочный стенд — необходимый объект для окончательной общей сборки турбины в условиях завода. Кроме собственно сборочных работ, на стенде произведут пригонку сопрягаемых деталей, регулировку, проведут испытания на валоповороте турбины. Помимо Т-295 на стенде может также выполняться сборка турбин Т-185, Т-113 и К-110.

Новый стенд имеет впечатляющие габариты — длина 37 метров, ширина 17 метров, высота 4 метра. При постройке стенда учитывались современные требования к организации производства, промышленной безопасности и эргономике.

-

На заводе двигателей ПАО «КАМАЗ» (входит в Госкорпорацию Ростех) состоялся запуск нового комплекса оборудования для изготовления шестерён главных передач ведущих мостов.

В запуске оборудования в промышленную эксплуатацию приняли участие генеральный директор ПАО «КАМАЗ» Сергей Когогин, первый заместитель генерального директора — исполнительный директор Юрий Герасимов и другие специалисты компании.

«Создание нового модельного ряда автомобилей требует новых подходов. Имеющееся оборудование не позволяло нам достичь нужного качества и производительности», — пояснил цели проекта Сергей Когогин. Руководитель компании привёл расчёты и рассказал об испытаниях, проведённых до принятия решения о закупке. Пробный путь в 2,5 миллиона километров мост отработал без существенных изменений, что свидетельствует об эффективности новой технологии.

Роботизированный комплекс состоит из 14 единиц оборудования для обработки шестерён семейства тяжёлых грузовиков КАМАЗ. «Новое оборудование позволяет увеличить прочностные свойства деталей и создаёт потенциал для расширения нашего модельного ряда», — пояснил заместитель генерального директора — директор по развитию ПАО «КАМАЗ» Ирек Гумеров. Он отметил, что комплекс полностью закрывает потребность производства в тяжёлых мостах и частично — потребность в серийных мостах.

-

Комбинат «СВЕЗА Новатор» (г. Великий Устюг, Вологодская обл.) в 1 кв. 2016 г. перешел на автоматическую наборку и прессование фанеры.

На установку и наладку оборудования было выделено 137 млн руб. Проект реализован совместно со специалистами финской компании Raute, которые отметили, что этот участок — самый быстрый из всех, работающих в России.

Эксплуатация такой линии позволит комбинату повысить эффективность работы, увеличить объемы выпускаемой продукции, гибко и оперативно реагировать на поступающие запросы.

«Новая линия — один из шагов к полной переработке древесины в регионе, — отметил руководитель комбината „СВЕЗА Новатор“ Алексей Степанов. — Но впереди еще много работы, других проектов и задач, которые позволят предприятию нарастить производительность. Всего в 2016 г. в развитие комбината будет вложено 295 млн руб.».

Комбинат «СВЕЗА Новатор» входит в состав группы «СВЕЗА», специализируется на выпуске березовой фанеры, объем производства — 130 тыс. м3 в год.

-

На заводе успешно реализуется программа импортозамещения и создается единый центр компетенции по двигателям и генераторам для тепловозов, который будет действовать в интересах всех тепловозостроительных предприятий Трансмашхолдинга — Коломенского завода, Брянского машиностроительного завода.

Для организации производственного процесса завод постоянно приобретает новое оборудование. Так, в сварочно-кузовном цехе запущен в эксплуатацию комплекс дуговой сварки КДС-27. Как рассказал заместитель начальника цеха по подготовке производства В.А.Емельянов, новый комплекс дает возможность организовать одновременную работу 10 сварочных постов. Детали «варятся» ответственные — узлы корпуса тяговых двигателей для тепловозов (магнитопровод и плита нижняя).

Автоматизированный комплекс КДС-27 имеет целый ряд преимуществ — высокое качество сварного шва, повышение производительности, исключение «человеческого фактора» — при большом объеме сварки. А главное — значительно улучшаются условия труда. Работа на этом оборудовании требует не только знаний по специальности, но и по основам программирования, а также навыков работы с оборудованием, оснащенным ЧПУ. Сварщики-операторы, работающие на этом комплексе, одновременно проходят обучение, проводимое специалистами фирмы-поставшика — компании ЗАО НПФ «ИТС».