Технический директор ООО МЗ «Тонар» Юрий Павлович Вайнштейн подвёл итоги 2016 года

Юрий Павлович Вайнштейн:

«Прочёл итоги 2015 года, чтобы освежить память. Начну с того, что в этом году, в основном, занимались технологией. Если перефразировать известное изречение И.В. Сталина: „Технология решает всё“. Из того, что задумали, не закончили покраску. Построили новую камеру для дробеструйной обработки рам, кузовов. Получилось неплохо. Светлая, высокая, широкая камера, выполненная с учётом опыта эксплуатации предыдущих 16-ти лет.

Самый объёмный участок работы — перенос участка изготовления рам в новый корпус площадью 4800 м². Сделали универсальные сборочные приспособления, общей длиной 160 м. Согласен, обошлось недёшево. Но теперь мы можем делать любые рамы на пяти рабочих местах, плюс оригинальные кузова — ещё четыре рабочих места. Идея данной разработки полностью наша: от конструкции до воплощения в жизнь. Делали четыре месяца. Очень мощная конструкция. Ну, чему-то же нас учили в институте. Кстати, практику я проходил на ЗИЛ. Великий завод. Давно это было.

В любой раме главное — лонжерон. Это такие двутавровые балки. Так вот, если завод делает балки высотой от 50 мм до 800 мм, и делает их быстро, то значит с технологией на нём всё в порядке. Мы сделали новый участок сборки лонжеронов: плазма двухрезаковая, специальный стапель длиной 18 м. и линия проварки лонжерона, состоящая из трёх роботов и двух кантователей — всё работает неплохо.

Также пытаемся развеять миф о том, что роботы применяют только в массовом производстве. Это не совсем так. Фирма FANUC предоставила программу, на которой все движения робота со сварочным автоматом можно смоделировать на компьютере, создав специальные рабочие места, так называемые ячейки. Наши программисты делают управляющие программы, которые затем переносятся на комплексы. Работа роботов — захватывающее зрелище. К слову, программисты у нас — местные ребята. Теперь они уже меня учат, правда, без фанатизма.

Приобрели два хороших станка горизонтально-расточной и спецстанок с двумя шпинделями. Он-то нас и выручил при производстве стапелей. Ведь длина стола этого станка 6 м. Были еще несколько внедрений, но рамки статьи меня ограничивают. Плавно переходим к конструкции. Главное событие — проектирование и изготовление автопоезда для „Алросы“ (в девичестве „Якуталмаз“). Как мы это делали — отдельный рассказ.

Разработали все сами: сами сделали кабину, изготовили все панели с помощью двухсот килограммового робота. Материал — алюминий. Сделали раму, седло, подвеску. Двигатель и коробка пока американские. Будем надеяться, что и у нас начнут делать АКПП и соответствующие двигатели. Всё сделали — довезли своим транспортом до Усть-Кута, дальше по Лене до Ленска — Мирный — Удачный. Сейчас автопоезд работает, возит руду с трубки „Зарница“ до обогатительной фабрики. Наши бригады постоянно дежурят на месте и, в случае необходимости, проводят ремонт, обслуживание. Эксплуатация в тех широтах показывает, что-то, что работает в обычных условиях, перестает работать при температуре -45º. Поменяли несколько узлов. Рама, кабина — не трещат — сталь выбрали верную. Но без сотрудников „Алросы“ — это было бы невозможно. Разработали новую 25-ти тонную ось, которая успешно сопротивляется хладноломкости.

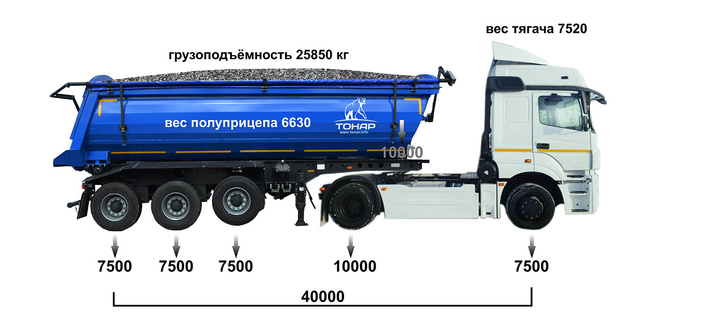

Сделали семейство, так называемых, лёгких самосвалов — на все случаи жизни. Затянулся у нас в России период перехода к перевозкам по правилам. Я имею в виду осевые нагрузки. В таких регионах как: Красноярский край, Кемеровская область, Новосибирская область, Краснодарский край — всё выполняется. В остальных регионах — „как-то“ обходят требования тех. регламента, Постановление № 272. „Как-то“ поставил в кавычки, потому что как это делается — всем известно. Жаль, что на это контролирующие органы смотрят сквозь пальцы.

Реализация в 2016 году была на 600 000 000 рублей больше, чем в 2015 году. Немного не дотянули до трех миллиардов рублей. Экспорт в 2016 году составил 24% от общей реализации. Шаг вперед. Что самое интересное — нет рекламаций — сделали хороший запас прочности конструкций. Подобрали хорошие шины — главная расходная часть любого прицепа. Как правило, клиенты берут первую партию, эксплуатируют и, в случае успешного испытания, делают повторный заказ. Мы имеем повторные заказы — 100% .

Участвуем во всевозможных выставках: Мюнхен, Ганновер — это даёт свои плоды. В российских выставках не участвуем — очень низкая эффективность. Проводим свои ежегодные презентации: в мае, на сегодняшний день, лучший вариант демонстрации продукции. Плюс сайт. Продолжаем поддерживать нашу местную футбольную команду. Парни играют на первенство Московской области. Стараются.

Как всегда, в заключение, огромная благодарность тем, кто нам помогал в 2016 году, с кем мы сотрудничали, кто внёс свой вклад в нашу заводскую жизнь: 1. Махрачёв А.Ф. 2. Павленко С.В. 3. Буханцев А.В. 4. Нечахин Е. 5. Сабиров Э.В. 6. Криони С.Г. 7. Попов С.А. 8. Мишин В.И. 9. Кожин А.И. 10. Двойрин Б.М. 11. Соболев О.И. 12. Егоров А.Н. 13. Жибуль А.Н. 14. Динер В.А. 15. Метельков А.В. 16. Карасёв С.Н. 17. Рольгайзер Д.И. 18. Цверов М.А. 19. Старых Н.Л. 20. Кадиров И.М. 21. Колчекьян А.А. 22. Сорокин В.В. 23. Водин К.Е. 24 Езерская Н.В.»

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

10.02.1715:59:39