Россия первой сформулировала и утвердила стандарт цифровых двойников изделий

Догнали и перегнали © stimul.online

Догнали и перегнали © stimul.online

Технология разработки цифровых двойников изделий создана на пересечении материального и цифрового миров. Сегодня она становится драйвером устойчивого экономического развития компаний в ходе четвертой промышленной революции.

О том, как задумывался, рождался, обсуждался и утверждался стандарт цифровых двойников изделий, интернет-журналу об инновациях в России «Стимул» рассказали инициатор разработки стандарта и один из главных его создателей проректор по цифровой трансформации Санкт-Петербургского политехнического университета Петра Великого, руководитель Центра НТИ «Новые производственные технологии» и инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab®) Алексей Боровков и другие участники процесса.

Приказ Федерального агентства по техническому регулированию и метрологии (Росстандарт) от 16 сентября 2021 года оставил позади эпоху турбулентности в сфере применения технологии цифровых двойников. Этим приказом утвержден ГОСТ Р 57700.37-2021 «Компьютерные модели и моделирование. Цифровые двойники изделий. Общие положения». Это первый в мире нормативный документ, сфокусированный на создании изделий с помощью технологии цифровых двойников, а не оцифровки производственной инфраструктуры и логистики. Он устанавливает единое определение цифрового двойника изделия и вводит 11 определений основных понятий, связанных с применением технологии цифровых двойников, раскрывая понятия «цифровая модель изделия», «цифровые (виртуальные) испытания», «цифровой (виртуальный) испытательный стенд», «цифровой (виртуальный) испытательный полигон»

Интересно, что элементы технологии цифровых двойников раньше стали распространяться на Западе, но именно российские ученые первыми систематизировали свой успешный опыт в этой сфере и закрепили его в формулировках стандарта. Нигде в мире, кроме России, единые стандарты цифровых двойников изделий пока не разработаны.

Документ касается изделий машиностроения и станет отправной точкой для разработки отраслевых стандартов, ведь разные отрасли машиностроения имеют свою специфику.

Проректор по цифровой трансформации Санкт-Петербургского политехнического университета Петра Великого, руководитель Центра НТИ «Новые производственные технологии» и инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab®) Алексей Боровков. Фото из личного архива Алексея Боровкова

Первый в мире

Стандарт ГОСТ Р 57700.37-021 — это 23-страничный текст, который содержит 11 определений основных понятий, применяемых при создании цифровых двойников изделий.

Так, цифровой двойник — это «система, состоящая из цифровой модели изделия и двусторонних информационных связей с изделием (при наличии изделия) и (или) его составными частями». Он разрабатывается и применяется на всех стадиях жизненного цикла изделия, изменяясь на каждой стадии. Важно, что объем понятия «цифровая модель» вмещает и компьютерную, и математическую модель.

ГОСТ предполагает существование трех типов цифровых двойников, существующих на этапах разработки, производства и эксплуатации: ЦД-Р, ЦД-П, ЦД-Э.

Еще одна триада описывает систему виртуальных испытаний. Она включает цифровые (виртуальные) испытания, цифровые (виртуальные) испытательные стенды, цифровые (виртуальные) испытательные полигоны. Самим испытаниям тоже дано определение: «это экспериментальное определение количественных или качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании, при моделировании объекта или воздействий».

Разработка стандарта велась в соответствии с решениями Научно-технического совета Военно-промышленной комиссии Российской Федерации от 21 августа 2018 года, решениями протокола совещания в Минпромторге России от 18 апреля 2019 года, программами национальной стандартизации на 2020 и 2021 годы. Работа над документом осуществлялась в рамках деятельности технического комитета № 700 «Математическое моделирование и высокопроизводительные вычислительные технологии» под председательством заместителя министра промышленности и торговли РФ Олега Рязанцева. В работе специально сформированной в рамках ТК 700 рабочей группы «Цифровые двойники» участвовали представители 25 высокотехнологических предприятий и отраслевых институтов России: Крыловского государственного научного центра, ВНИИ «Центр», концерна ВКО «Алмаз-Антей», корпорации «Тактическое ракетное вооружение», ЦАГИ, «Роскосмоса», «Росатома» и других. Руководитель разработки — заместитель директора ФГУП «РФЯЦ-ВНИИЭФ», заместитель научного руководителя ФГУП «РФЯЦ-ВНИИЭФ», заместитель директора ИТМФ Рашит Шагалиев, разработчик стандарта —Алексей Боровков.

— Мы разработали первый в мире стандарт цифровых двойников изделий. До этого были стандарты, связанные с производственной логистикой и так далее, — комментирует Алексей Боровков. — Базовым для нас является математическое компьютерное моделирование. Вторая фокусировка — на суперкомпьютерные технологии. Одно из ключевых достижений стандарта — мы впервые ввели впервые 11 новых терминов, которые раньше в нормативно-правовом поле представлены не были. Это и само определение цифрового двойника изделий, которое гармонизировано с тем, как воспринимают цифровой двойник во всем мире.

Ключевым моментом разработки является цифровая модель изделия. Вот здесь, я бы сказал, большое достижение связано с тем, что мы указали, что это система математических компьютерных моделей и любых других электронных сопровождающих документов, вплоть до Excel-таблиц и CAD-моделей.

Стандарт обеспечивает нам понимание, какова структура, функциональность, поведение будущего изделия на всех стадиях его жизненного цикла, начиная с идеи и заканчивая утилизацией. Мы выделили три ключевых этапа — разработка, производство, эксплуатация. Причем мы разделяем изделия на проектируемые, создаваемые с нуля, и те, которые уже сделаны, произведены и находятся на этапе эксплуатации. Ключевой момент — применение моделей высокого уровня адекватности. Потому что все строят математические модели, но у одних разработчиков модели довольно плохо описывают реальные сложные физико-механические процессы, эксплуатационные режимы и даже сами сложные конструкции, а у других — лучше. Мы заложили в построение цифровых двойников модели высокого уровня адекватности.

Мы все с вами хорошо знаем, что четвертая промышленная революция и связанная с ней цифровая трансформация промышленности так или иначе проходят под эгидой больших данных. Эти большие данные нам чрезвычайно интересны — как генерация данных, так и генерация новых знаний. Новые знания формируются за счет большого числа виртуальных испытаний на виртуальных испытательных стендах и виртуальных испытательных полигонах. Их определения тоже даны в стандарте. Это чрезвычайно важно!

Когда мы ведем разработку изделия, ключевым понятием является многоуровневая матрица требований. И мы должны все эти требования удовлетворить. Мы должны сбалансировать противоречащие друг другу требования, найти компромиссные решения между требованиями, между целевыми показателями, которых значительно — на порядки — больше, чем требований, и ресурсными ограничениями. Ресурсные ограничения — это всегда время, деньги, производственные, технологические, нормативные, экологические ограничения. Это все разъясняется в стандарте. Там приведены общие требования к разработке цифровых двойников.

Мы старались быть лаконичными. Текст стандарта занимает 23 страницы, и в нем нельзя отразить все аспекты этой передовой технологии — технологии разработки цифровых двойников. Поэтому подробнее, чем это обычно принято в стандартах, написано введение. Оно больше напоминает стиль научной статьи, где представлена мотивировка и объяснение, для чего этот стандарт нужен, что он предназначен для всех отраслей машиностроения и для трех ключевых стадий жизненного цикла изделия — разработка, производство и эксплуатация.

«В Российской Федерации первым в мире появился национальный стандарт на цифровые двойники изделия. Впервые в мировой практике ГОСТом установлены единые определения цифрового двойника, виртуальных испытаний, цифровых испытательных стендов, виртуальных испытательных полигонов», — отметил с трибуны Десятого форума по цифровизации оборонно-промышленного комплекса России ИТОПК-2021 руководитель Росстандарта Антон Шалаев.

Начало презентации Стандарта ГОСТ Р 57700.37-021. Источник изображения: Центр НТИ СПбПУ

Что изменил стандарт

Алексей Боровков отметил в беседе со «Стимулом», что «стандарт запускает деятельность по трем важным направлениям. Во-первых, это гармонизация со всеми другими стандартами, в которых употребляются похожие термины: математическая модель или численное моделирование, — таких стандартов порядка десяти». Во-вторых, «стандарт — и это особенно важно! — будет основой для разработки целой системы стандартов по цифровым двойникам, которые будут описывать, детализировать многие другие важные аспекты этой деятельности. И третье — этот стандарт будет основой для разработки отраслевых стандартов. Потому что есть большая разница в специфике между стандартами двигателестроения, авиастроения, автомобилестроения, нефтегазового машиностроения».

«В российской нормативно-правовой системе впервые разработан стандарт, устанавливающий определение, общие положения и требования по созданию и применению цифровых двойников изделий. Это передовая технология, способная внести наиболее весомый вклад в разработку конкурентоспособных изделий промышленности в кратчайшие сроки», — подчеркнул Олег Рязанцев на заседании технического комитета 12 августа 2021 года, где была одобрена окончательная редакция стандарта ГОСТ Р 57700.37-2021.

В пояснительной записке разработчиков, подготовленной к этому заседанию, отмечается, что «положения стандарта предназначены в первую очередь для применения компаниями и организациями высокотехнологичных отраслей промышленности, которые поставили перед собой цель обеспечить конкурентоспособность продукции на мировом рынке, повысить скорость вывода продукции на рынок, ее качество, надежность и отказоустойчивость».

Алексей Боровков также отмечает, что стандарт станет своеобразной точкой опоры для промышленности «Точка опоры, потому что стандарт обычно закладывается при формировании технического задания теми или иными заказчиками. И следующие работы — НИР, НИОКР — будут во многом опираться на этот стандарт. Терминология будет единой во всей стране. Конечно, у тех, кто будет применять стандарты, ведь у нас стандарты не имеют обязательного действия. Они рекомендуются. Но те, кто будет применять, они будут говорить на одном языке — заказчики, исполнители, соисполнители и так далее. Это хорошая основа для движения вперед».

«Разработка и принятие стандарта — это некий переломный момент. Это означает, что машиностроение, научно-техническое сообщество переходит на новый уровень развития, — полагает Алексей Боровков. — Прошел период некой нестационарной турбулентности, неопределенности и многих трактовок, начинается серьезная онтологическая работа, систематизация всех знаний, приобретенного опыта в ходе выполнения тех или иных пилотных проектов для разных отраслей. И вот эти знания уже нужно стандартизировать, дать очень четкие определения и применять их в дальнейшей деятельности, причем, я еще раз подчеркну, как основу для движения вперед по трем направлениям стандартизации».

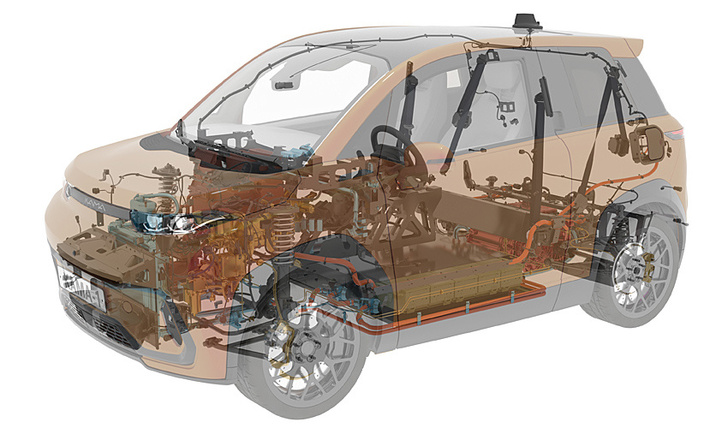

Демонстратор технологии CML-car.jpg © stimul.online

Демонстратор технологии CML-car.jpg © stimul.online

Демонстратор технологии CML-car. Источник изображения: Центр НТИ СПбПУ

Кто принес кирпичики

— Мы учли богатый опыт двух организаций, которые участвовали в разработке этого стандарта, — это центр компетенций НТИ «Новые производственные технологии» Санкт-Петербургского политехнического университета Петра Великого и Российский федеральный ядерный центр — Всероссийский научно-исследовательский институт экспериментальной физики (РФЯЦ-ВНИИЭФ) госкорпорации «Росатом». В создании стандарта учтен богатый успешный опыт работы наших организаций с разными отраслями промышленности, — говорит Алексей Боровков. — В разработке стандарта принимали участие более двух десятков организаций. Это крупнейшие наши корпорации-флагманы — «Росатом», «Ростех», «Роскосмос», это такие организации, как ФГУП ЦАГИ, научный центр судостроения — Крыловский государственный научный центр и многие другие. Особенно я отметил бы ВНИИ «Центр» — специализированную организацию, которая осуществляла сопровождение разработке этого стандарта и в дальнейшем будет оказывать консультационные услуги по применению этого стандарта на предприятиях.

Отмечу особо еще две организации — это корпорация «Тактическое Ракетное Вооружение» и концерн «Алмаз-Антей». Например, «Алмаз-Антей» представил на первую редакцию стандарта порядка 220 комментариев, замечаний, предложений. Всего их было представлено 493. И это определенный рекорд! Никогда ранее — ни в практике Российской Федерации, ни даже Советского Союза — не поступало такое большое количество откликов, предложений, улучшений. Это свидетельство высокой востребованности стандарта. Показатель того, что тема очень важная, актуальная, что по этой теме существует очень большое количество трактовок, интерпретаций, и поэтому ее актуальность не вызывает сомнения. Я уверен, что Российская Федерация разработала и вводит в действие с 1 января 2022 года этот стандарт на своей территории очень своевременно.

Цифровая модель электромобиля КАМА-1. Источник изображения: Центр НТИ СПбПУ

«Кортеж» открыл дорогу стандарту

С начала деятельности Центра НТИ СПбПУ в 2018 году его специалисты Центра было выполнено более 250 НИОТКР-проектов с применением технологии цифровых двойников.

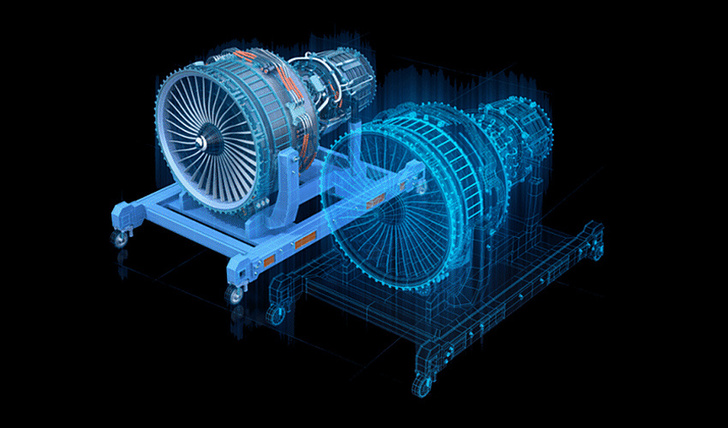

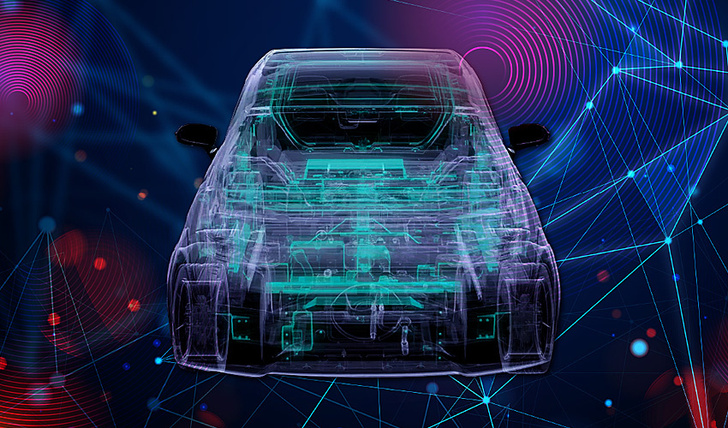

Примерами того, как применение новых производственных технологий (цифровых двойников, виртуальных испытательных стендов и полигонов) позволяет значительно ускорить разработку, снизить ее себестоимость и достичь принципиально новых потребительских качеств изделия, могут служить созданный с нуля за два года электромобиль «Кама-1»; разработка несущей системы грузового автомобиля; конструктивные решения для авиационного газотурбинного двигателя; технологические решения для универсальной платформы проектирования электротранспорта CML-CAR; семейство многоцелевых высокооборотных дизельных двигателей; технические решения и прототипы устройств для создания глобально конкурентоспособных газовых турбин; принципиально новая конструкция системы очистки бурового раствора; принципиально новая конструкция антарктических саней для перевозки сверхтяжелых крупногабаритных грузов; концепт и элементы конструкции перспективного самолёта-амфибии; виртуальные испытательные полигоны «Крыло», «Вертолёт» и другие высокотехнологичные решения. Интересно, что эти технологии применяются не только в машиностроении, но и, например, для изучения поведения внутренних органов человека при внешнем механическом воздействии.

Но на самом деле все начиналось гораздо раньше — в конце 1980-х, когда молодой ученый Алексей Боровков задался вопросом, почему же советская промышленность не может сделать хороший автомобиль. Потом было участие команды политехников в проектировании кузовов ведущих мировых автомобильных марок — от BMW Group, Tesla; LG Electronics; Porsche.

Затем в стране появилась задача создать собственный президентский автомобиль. Политеховцы включились в работу не с самого начала. «Мы узнали о возможностях питерского Политеха от иностранцев — в одном из их проектов участвует Porsche Engineering, — рассказал „Стимулу“ глава Минпромторга РФ Денис Мантуров. — И они нам сказали: у вас уже есть чемпион, нужно максимально использовать его в проекте». Видимым всему миру итогом проекта «Кортеж» стал въезд Владимира Путина в Кремль на церемонию инаугурации 7 мая 2018 года на автомобиле Aurus — представительском седане, центральной модели проекта «Кортеж», который также включал в себя внедорожник и минивэн. «Компетенции мы формировали постепенно, на протяжении десяти лет, в ходе выполнения различных проектов в интересах западных автопроизводителей — мировых лидеров автопрома. В проекте „Кортеж“ мы впервые применили эти технологии в России. Мы рады, что проект стал флагманским», — говорит Алексей Боровков. Затем у Алексея Боровкова начался этап вовлечения коллег в процесс применения новой технологии. Пару лет от проекта «Кортеж» до пандемии он практически жил в самолетах и поездах. Разговаривая с ним, почти всегда интершумом собеседник слышал стук колес объявления о взлетах-посадках в разных аэропортах страны. Пандемия снизила эту активность и позволила сконцентрироваться на аналитике. В частности, на разработке стандарта цифровых двойников изделий.

Отвечая на вопрос «Стимула», мог ли стандарт появиться, если бы не «Кортеж», Алексей Боровков отметил, что «все пилотные проекты, которые выполнялись и центром Национальной технологической инициативы „Новые производственные технологии“, и коллегами, вносили свой вклад в создание стандарта».

— Когда мы строим здание, сначала идет фундамент, а потом по кирпичикам начинаем возводить стены. Каждый успешно реализованный проект, в котором были элементы цифровых двойников, связанные с математическим, компьютерным, суперкомпьютерным моделированием, безусловно вносили свой вклад, — отмечает он. — Если говорить про проект «Кортеж», то, конечно, здесь был сделан рывок. Это был мировой рекорд с точки зрения количества требований, целевых показателей, которые учитывались одновременно в одном проекте и подлежали балансировке. Но затем последовали не менее важные прорывные проекты. Здесь можно говорить и про электромобиль «Кама», построенный за два года с нуля без ДВС-предшественника (у всех электромобилей в мире есть предшественники той же марки, работающие на двигателе внутреннего сгорания, кроме «Камы-1». — «Стимул»). Но самые сложные, революционные, эпохальные проекты реализуются сейчас в сфере двигателестроения. По данным ЮНЕСКО, газотурбинные двигатели признаны самыми сложными конструкциями на земле, и действительно, отрасль двигателестроения в лице Объединенной двигателестроительной корпорации и Центрального института авиационного моторостроения имени П. И. Баранова является, я бы сказал, лидером с точки зрения системного подхода к разработке цифровых двойников.

Наталия Михальченко

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

25.09.2110:48:51

26.09.2109:32:43