В Перми разработали технологию упрочнения мелкомодульных зубчатых передач для авиационной техники

Перспективные требования к узлам и системам аппаратов проектируемых для эксплуатации в атмосфере и космосе предусматривают увеличение ресурса при одновременном снижении массы изделий и стоимости их производства. Таким образом, требуется обеспечить развитие одновременно трёх взаимозависимых факторов, ибо только так можно соответствовать требованиям 5-го технологического уклада. Для гарантированного осуществления этой задачи необходимо применение не только современного оборудования, но и в первую очередь опережающих технологических решений, основанных на научно-исследовательских и опытно-конструкторских работах (НИОКР), принципах ноу-хау и фундаментальных знаниях. На пермском ООО «Ионные Технологии» разработана уникальная технология упрочнения мелкомодульных зубчатых передач используемых в навигационных приборах и в механизмах инерциальных систем управления и наведения. В статье представлены результаты исследований выполненных при разработки данной технологии. Статья будет интересна конструкторам авиационной и аэро-космической техники, инженерно-техническим работникам, материаловедам и всем тем, чья работа связана с металлообработкой и упрочнением сталей.

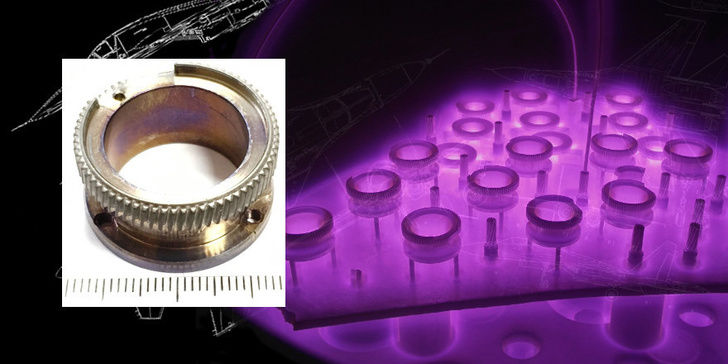

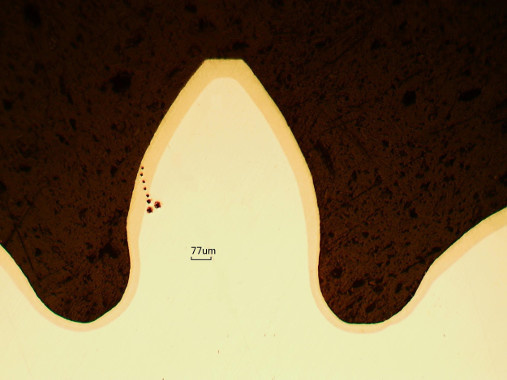

При создании как военной, так и гражданской аэро-космической техники широко используют мелкомодульные зубчатые передачи. На сегодняшний день существует проблема небольшого эксплуатационного ресурса мелкомодульных деталей (рисунок 1), в условиях воздействия интенсивной вибрации с перегрузкой 20 — 30 g. Постоянный износ также происходит в высокооборотистых многоступенчатых зубчатых передачах, используемых, например, в приборах авиагоризонта.

В 2016 году в Перми инженеры компании «Ионные Технологии» начали исследовательские работы по директивной технологии упрочнения мелкомодульных сложноконтурных зубчатых зацеплений из легированных и нержавеющих сталей, применяемых в навигационных приборах, а также в исполнительных механизмах инерциальных систем управления и наведения. Основная цель — обеспечить не менее чем 3-х кратное увеличение ресурса шестерён с модулем зуба 0,2 — 0,5 мм.

В кооперации и в интересах «Мичуринского завода «Прогресс» и АНПП «ТЕМП-АВИА» из Арзамаса были исследованы стали 38Х2МЮА, 14Х17Н2, 16Х16Н3МАД, 12Х18Н10Т, 10Х17Н13М3Т. Основным способом упрочнения было выбрано ионно-вакуумное азотирование (ИВА) — насыщение металлических изделий азотом в среднем вакууме, в котором возбуждается аномальный тлеющий электрический разряд. В результате воздействия электромагнитного поля, рабочий газ (азот, водород, аргон и др.) ионизируется, создавая вокруг катода и размещённых на катоде деталей низкотемпературную плазму, по этой причине азотирование в вакууме называют также плазменным или ионно-плазменным. Технология известна уже несколько десятков лет. В настоящее время ИВА находится в динамическом развитии, возможности постоянно совершенствуются, что позволяет стремительно расширять сферу применения, при этом многократно снижать стоимость упрочнения единицы продукции и время обработки.

Рисунок 1. Общий вид азотируемых деталей

Основные трудности при упрочнении деталей малого размера представляет адекватное определение температуры на поверхности, применение новейших бесконтактных способов упрощает этот контроль. Также малая масса изделия с развитой поверхностью определяет высокую чувствительность измерительного оборудования и требования к источнику импульсной плазмы. Для объективного представления о динамике и результатах процесса было выполнено сотни металлографических и дюрометрических исследований. В отечественной практике подобный комплекс НИОКР выполнен впервые.

Результат превзошёл планируемые показатели, в процессе работ были выявлены зависимости формирования упрочнённых слоёв на глубины от 10 до 150 мкм. Обнаружены оптимальные условия возникновения твёрдых и не хрупких нитридов с равномерным распределением по всей поверхности зуба, что и обеспечивает высокие эксплуатационные свойства изделия в целом.

За прошедшее время разработанная технология кратковременного низкотемпературного азотирования прошла серийную отработку, получены стабильные результаты, количество упрочнённых изделий составляет тысячи штук. Удалось существенно повысить контактную и усталостную прочность, износостойкость и надёжность упрочняемых изделий.

В 2018 году заключены договора на поставку оборудования с организациями, участвовавшими в работах, защищена магистерская диссертация в ПНИПУ по этой тематике, исследования продолжаются в интересах группы предприятий и КБ.

Результаты первого этапа:

Отработку режимов упрочнения мелкомодульных зубчатых передач для ответственной и специальной техники проводили на деталях типа «трибка» и «зубчатое колесо». Детали применяются в электромеханическом приводе, предназначенном для работы в координаторе для осуществления функций стабилизации и управления угловым положением нагрузки относительно двух взаимно перпендикулярных осей и формирования сигналов об угловом положении нагрузки относительно осей подвеса.

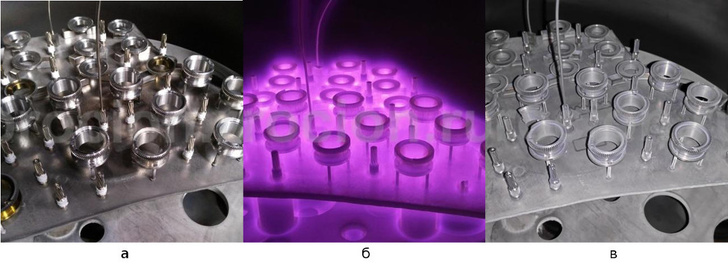

Упрочняемые изделия выполнены из сталей различных классов: мартенситно-ферритных — 14Х17Н2 (AISI431,X20CrNi72), аустенитно-мартенситных — 16Х16Н3МАД, а также конструкционной легированной стали 38Х2МЮА (1.8509). После ионного азотирования детали имеют матово-серый цвет (рис. 2в).

Рисунок 2. Вид деталей до (а), во время (б) и после (в) ионного азотирования

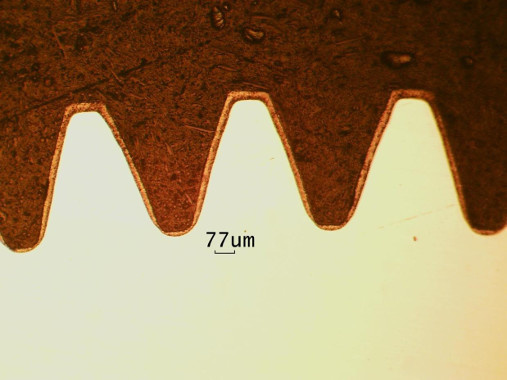

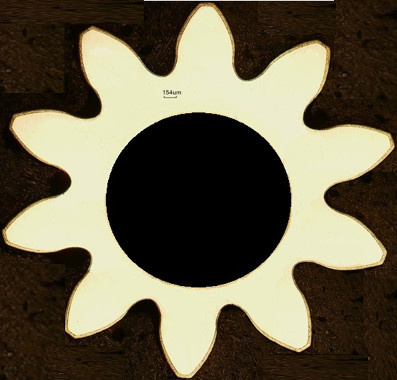

В результате ионного азотирования на деталях формируется равномерно развитый диффузионный слой, обладающий поверхностной твердостью в 3 раза большей, чем исходный металл, с одновременным отсутствием хрупкости. На рисунках 3 — 6 представлена микроструктура фрагментов деталей.

Таблица 1. Характеристики азотированного слоя на стали 16Х16Н3МАД

Поверхностная микротвердость HV 0.1, кгс/мм2 | 1000 — 1090 |

Глубина слоя по микроструктуре, hм, мкм | 25 — 30 |

Хрупкость по шкале ВИАМ | 1 балл, не хрупкий |

Таблица 2. Характеристики азотированного слоя на стали 14Х17Н2 (AISI 431, X20CrNi72)

Поверхностная микротвердость HV 0.1, кгс/мм2 | 1160 — 1200 |

Глубина слоя по микроструктуре, hм, мкм | 35 — 40 |

Хрупкость по шкале ВИАМ | 1 балл, не хрупкий |

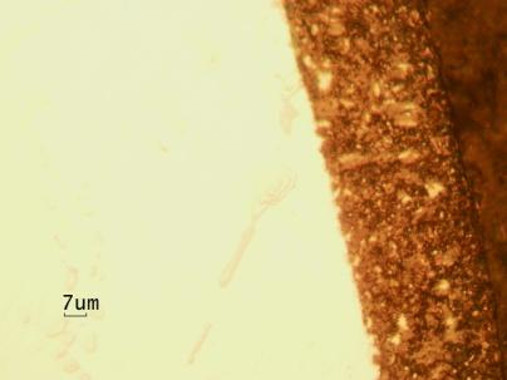

Рисунок 3. Микроструктура фрагмента детали «Шестерня» (m = 0,2) из ст. 16Х16Н3МАД после ионного азотирования с упрочненным слоем по профилю зубьев, увеличение в 50 раз

Рисунок 4. Микроструктура фрагмента детали «Трибка» из ст. 14Х17Н2 (m = 0,4) после ионного азотирования с упрочненным слоем по профилю зубьев, увеличение в 50 раз

Рисунок 4. Микроструктура фрагмента детали «Трибка» из ст. 14Х17Н2 (m = 0,4) после ионного азотирования с упрочненным слоем по профилю зубьев, увеличение в 50 раз

Низкотемпературные кратковременные процессы ионного азотирования обеспечивают размерную и чистовую точность (изменение размеров до 7 мкм; шероховатость Ra=0,32 — 0,16 мкм).

-

- Микроструктура азотированного слоя при увеличении в 500 раз. Упрочнение зубчатых передач.

- © www.procion.ru

Рисунок 6. Микроструктура боковой поверхности зуба в зоне делительной окружности, увеличение в 500 раз

Рисунок 7. График распределения микротвердости по глубине азотированного слоя

В результате проведённого комплекса работ, увеличился эксплуатационный ресурс специальной техники более чем в три раза, что подтверждено заводскими испытаниями широкополосной случайной вибрацией (ШСВ) и опытной эксплуатацией в изделиях авиа- ракетно- космической техники. Для модернизированного электромеханического привода с новыми деталями отпала необходимость постоянной прокачки для сохранения равномерного износа зубьев.

На сегодняшний день ионно-вакуумное (плазменное) азотирование можно рассматривать, как передовую технологию поверхностного упрочнения для авиакосмической промышленности. Применение различных типов ионной химико-термической обработки (ХТО) в массовом производстве изделий военного и гражданского назначения позволяет внедрять инновационные конструкторско-технологические решения, поднять на принципиально новый уровень качество продукции, существенно снизить затраты и обеспечить многократный рост производительности труда. Ионная ХТО является экологически чистым и малозатратным процессом упрочнения, что, несомненно, ставит её в ряд природоподобных технологий.

Руководитель представительства «ИОНИТЕХ» ООД, E-mail: bogdan.ion@mail.ru | В.В. Богданов, гл. техэксперт |

ООО «Ионные технологии» E-mail: ion@procion.ru | А.В. Оборин, директор И.С. Соколова, инженер-исследователь |

АО «Мичуринский завод «Прогресс» | С.В. Юсков, гл. технолог |

ПАО АНПП «Темп-Авиа» | В.В. Палавин, зам. нач. ЦЗЛ |

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

14.01.1923:42:51

15.01.1907:10:07