АНТИФРИКЦИОННЫЕ ПОКРЫТИЯ ДЛЯ СНИЖЕНИЯ ТРЕНИЯ И ИЗНОСА В ПАРАХ РЕЗИНА-МЕТАЛЛ

Пары трения резина-металл достаточно часто используются в машиностроении. Как правило, они имеют место в различных уплотнительных устройствах — манжетных уплотнениях вращающихся валов, кольцевых уплотнениях трубопроводной арматуры и пневмоприводов, в упорных подшипниках скольжения погружных насосов. Кроме того, конструкция многих винтовых насосов предусматривает наличие резиновой обкладки и контактирующего с ней стального ротора. При проектировании подобных узлов решается комплексная задача, связанная с удовлетворением противоречивых требований — максимальное снижение потерь на трение с одновременным обеспечением заданного ресурса и герметичности. Резиновые контактные уплотнения осуществляют герметизацию за счет плотного прилегания уплотняющих деталей к соответствующим сопряженным металлическим поверхностям. Такие уплотнения имеют наиболее высокую надежность герметизации, но ограниченную долговечность и значительные потери энергии на преодоление сил трения при движении.

Особенности условий трения

Мягкие уплотняющие детали из резины плотно прилегают к сопряженным с ними металлическим деталям за счет предварительного поджатия и поджатия рабочим давлением, не допускают при движении зазора, по которому могла бы происходить утечка.

Существенными проблемами при работе уплотнений являются прилипание резины к сопряженным металлическим поверхностям в состоянии покоя, значительные силы трения при страгивании деталей с места, выдавливание резины в зазоры. Прилипание резиновых деталей к металлическим является весьма нежелательной особенностью, способствующей более быстрому выходу уплотнений из строя и применению больших усилий для страгивания с места подвижных частей. Характерный при этом внешний вид повреждений резиновых уплотнений показан на рис. 1. За счет прилипания резиновых манжет возможно повреждение их острой запирающей кромки в начале работы механизма. Коэффициент трения покоя может достигать значений f=1,0…1,2. В результате повреждения и местного защемления уплотнения оно часто разрывается и происходит прорыв рабочей среды.

Рис. 1. Внешний вид повреждений поверхности резиновой детали, вызванных повышенным трением

Коэффициент трения согласно молекулярно-механической теории состоит из двух компонент — механической, обусловленной зацеплением микронеровностей и их деформацией, и молекулярной, вызванной наличием сил молекулярного притяжения. В резинометаллической системе в отличие от пар трения металл-металл механическая составляющая коэффициента трения достаточно велика. Для ее уменьшения стремятся улучшить качество металлической поверхности с точки зрения микрогеометрии, подвергая ее различным методам финишной механической обработки, в частности, полированию. Однако с увеличением качества поверхности одновременно увеличивается молекулярная составляющая коэффициента трения из-за роста площади контакта. Таким образом, задача выбора материалов пар трения, метода механической обработки контактных поверхностей является достаточно сложной с инженерной точки зрения и должна решаться в комплексе с учетом процессов трения и изнашивания.

Как работают антифрикционные твердосмазочные покрытия (АТСП)?

Технология антифрикционных твердосмазочных покрытий (АТСП) позволяет формировать на поверхности металлической детали тонкий композиционный слой толщиной 5-25 мкм. Этот слой представляет собой прочно сцепленную с основой полимерную матрицу, в ячейках которой расположены высокодисперсные частицы твердого смазочного материала (рис. 2). В качестве твердых смазочных материалов используются высокодисперсные порошки политетрафторэтилена (ПТФЭ), специальных модификаций графита и дисульфида молибдена. С одной стороны, такое покрытие, заполняя впадины микронеровностей поверхности и повышая ее опорную площадь, способствует снижению механической составляющей коэффициента трения в паре с резиной. С другой стороны, покрытие создает разделительный слой, препятствующий прилипанию резины и металла. Соответственно, уменьшается молекулярная составляющая коэффициента трения.

©Видео с youtube.com/ https://www.youtube.com/embed/qsqRgdf910w

Использование АТСП позволяет отказаться от применения пластичных или иных видов смазок. В отличие от них покрытие не выдавливается из зоны контакта под действием нагрузки и давления рабочей среды. Антифрикционный разделительный слой, формируемый покрытием, практически не зависим от внешних факторов.

Рис. 2. Схема структуры АТСП

Выбор АТСП

Российской компанией Modengy разработаны АТСП, которые успешно решают задачу снижения трения в парах резина-металл (см. табл. 1). Такие покрытия используются на:

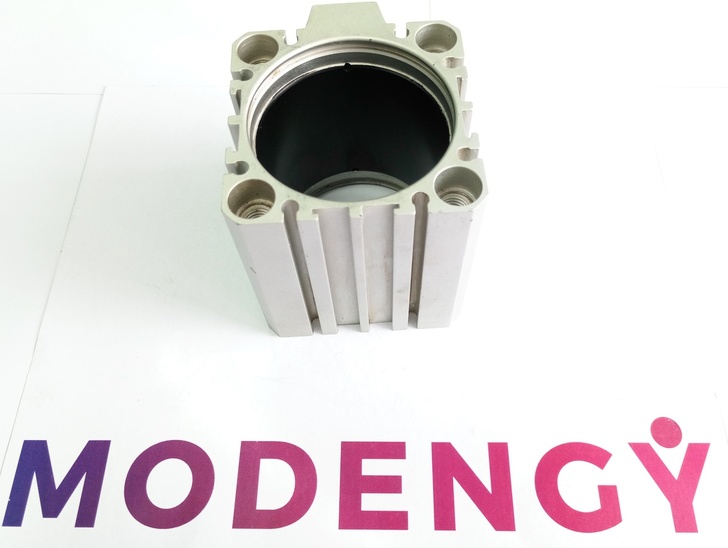

внутренних цилиндрических поверхностях пневмо- и гидроцилиндров (рис. 3);

вращающихся валах, контактирующих с резиновыми манжетными уплотнениями;

штоках трубопроводной арматуры;

металлических деталях насосов — роторах и подшипниках скольжения; элементах торцовых уплотнений.

АТСП предотвращают скачкообразное движение и обеспечивают плавную работу механизмов, одновременно повышая их ресурс. Существенным преимуществом этих покрытий является то, что они дополнительно обеспечивают металлической детали высокий уровень защиты от коррозии, что позволяет отказаться от применения нержавеющих сталей. К поверхности под покрытие не предъявляется высоких требований по шероховатости — обеспечение Ra не более 0,8 мкм будет достаточно.

Таблица 1. Состав и характеристики АТСП

Марка АТСП Modengy | Твердо-смазочный компонент | Диапазон рабочих температур, °С | Цвет | Износостойкость по ASTM D2714, тыс. циклов | Коэффициент трения по ASTM D2714 | Защита от коррозии по ISO R 1456 (тест в соляном тумане), ч |

1006 | Дисульфид молибдена, графит | -70…+315 | Серо-черный полуматовый | 191 | 0,03 | 300 |

1010 | ПТФЭ | -70…+250 | Черный глянцевый | 15 | 0,10 | 500 |

1011 | ПТФЭ | -70…+250 | Серебристый | 49 | 0,08 | 500 |

1014 | Дисульфид молибдена, ПТФЭ | -75…+255 | Серый матовый | 290 | 0,04 | 350 |

АТСП наносят путем распыления жидкого состава на подготовленную поверхность. В течение 10 минут покрытие высыхает на ощупь и деталь может быть транспортирована без риска повреждения покрытия. Полная полимеризация АТСП происходит после выдержки при определенной температуре (+150 °С…+200 °С) требуемое время (30…60 мин). Эти условия зависят от конкретной марки покрытия.

Рис. 3. Элементы пневмосистем с покрытием Modengy 1010 на внутренних цилиндрических поверхностях

Заключение

Применение антифрикционных твердосмазочных покрытий Modengy в парах резина-металл позволяет оптимизировать конструкцию и получить ряд преимуществ, в частности:

1) снижение себестоимости за счет замены нержавеющих сталей на более доступные конструкционные — покрытие обеспечит необходимый уровень защиты;

2) снижение себестоимости за счет исключения трудоемких методов финишной механической обработки — для нанесения покрытий оптимальна шероховатость поверхности в диапазоне Ra=0,3-0,8 мкм;

3) повышение КПД, ресурса и обеспечение плавного движения механизма за счет содержания в покрытии твердого смазочного компонента, способного эффективно снижать трение;

4) предотвращение прилипания резины и её повреждения при страгивании — покрытие имеем антиадгезионные свойства;

5) повышение герметичности за счет заполнения покрытием впадин микронеровностей поверхности металлической детали;

6) возможность работы механизма без дополнительной смазки в условиях запыленности — покрытие обеспечивает сухую смазку.

За более подробной информацией и получением консультации по решению специфической задачи призываем обращаться в компанию Modengy.

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

13.09.1812:42:14

13.09.1813:54:37